El calentamiento por inducción es un proceso que se utiliza para endurecer, unir o ablandar metales u otros materiales conductivos. En procesos modernos de fabricación, el calentamiento por inducción ofrece una atractiva combinación de velocidad, consistencia, control y eficiencia energética.

Los principios básicos del calentamiento por inducción se han aplicado a la fabricación desde los años 20. Durante la Segunda Guerra Mundial, la tecnología se desarrolló rápidamente para cumplir con los requisitos urgentes en tiempos de guerra: crear procesos fiables y rápidos para endurecer las piezas metálicas del motor.

Recientemente, el foco sobre las técnicas de eficiencia productiva (“lean manufacturing”) y el énfasis sobre el control de calidad mejorado han liderado el redescubrimiento de la tecnología de inducción en paralelo al desarrollo de sistemas de potencia para inducción de estado sólido con un control preciso.

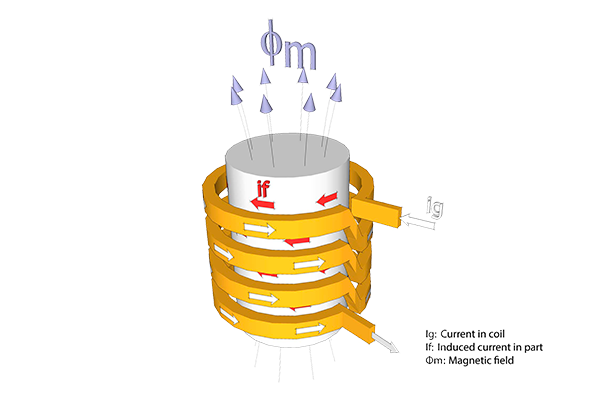

Cuando una corriente alterna se aplica al primario de un transformador, se genera un campo electromagnético. Según la Ley de Faraday, si el secundario del transformador se coloca dentro del campo magnético, se induce una corriente eléctrica.

En una configuración básica de calentamiento por inducción, una fuente de alimentación genera una corriente alterna que atraviesa un inductor (normalmente una bobina de cobre) y la pieza a calentar se sitúa dentro de dicho inductor. El inductor actúa de primario del transformador y la pieza de circuito secundario. Cuando la pieza metálica es atravesada por el campo magnético, se inducen corrientes de Foucault en dicha pieza.

Tal y como se muestra en la imagen anterior, las corrientes de Foucault fluyen contra la resistividad eléctrica del metal, generando un calor localizado y preciso sin ningún contacto directo entre la pieza y el inductor. Este calentamiento ocurre con piezas magnéticas y no-magnéticas, y a menudo se conoce como “Efecto Joule” que hace referencia a la primera ley de Joule (fórmula científica que expresa la relación entro calor producido y corriente eléctrica a través de un conductor).

¿Por qué elegir el calentamiento por inducción en lugar de por convección, radiante, llama abierta u otro método de calentamiento?

Las tasas de productividad pueden maximizarse porque la inducción es muy rápida: el calor se genera directa e instantáneamente en la pieza (ejemplo, más de 1000ºC en menos de un segundo en algún caso). El arranque para el calentamiento es virtualmente instantáneo, no es necesario precalentar ni enfriar. El proceso de calentamiento por inducción se completa en la planta de fabricación, próximo a la máquina de deformación fría o caliente, en lugar de enviar lotes de piezas a un horno remoto o subcontrata.

Este proceso es el único realmente eficiente desde el punto de vista energético. Convierte la energía consumida en calor útil en hasta un 90%; los hornos por lotes lo hacen generalmente hasta un 45%. Además como no necesita ni precalentamiento ni enfriamiento en los ciclos de trabajo, las pérdidas de calor en stand-by (cuando no trabaja) se reducen a mínimos.

Con inducción, la pieza tratada nunca entra en contacto directo con llama u otro elemento de calor, el calor se induce en la pieza directamente a través de una corriente alterna. Como resultado, las tasas de alabeo del producto, la distorsión y el rechazo se reducen al mínimo. Para maximizar la calidad del producto, la pieza se puede aislar en una cámara cerrada con atmósfera controlada con vacío, inerte o reducida para eliminar los efectos de la oxidación.

El calentamiento por inducción elimina las inconsistencias y los problemas de calidad que se producen con llama, soplete u otros métodos. Una vez el sistema está calibrado y en marcha, no hay lugar a las desviaciones, los patrones de calentamiento son repetibles y consistentes.

Con las fuentes de alimentación de GH Induction se consiguen temperaturas precisas que proporcionan resultados uniformes; la fuente se puede arrancar y apagar instantáneamente. Con un lazo cerrado de control de temperatura, los sistemas avanzados de calentamiento por inducción tienen la capacidad de medir la temperatura de cada pieza individualmente. La velocidades de aumento, mantenimiento y descenso de temperatura pueden establecerse en cada caso y los datos se almacenan para cada pieza sobre la que trabaja.

Los sistemas de calentamiento por inducción no se queman como los combustibles fósiles tradicionales. La inducción es un proceso limpio, no contaminante que ayuda a proteger el medioambiente. Un sistema de inducción ayuda a mejorar las condiciones de trabajo para los empleados ya que elimina el humo, el calor excesivo, las emisiones tóxicas y el ruido. El calentamiento es seguro porque no pone en peligro al operador, y al no utilizar llama abierta, no oscurece el proceso. Los materiales no conductivos no se ven afectados por lo que pueden situarse próximos a la zona donde se está calentando sin ningún daño.

Utilizar soluciones de inducción de GH Induction significa mejorar la operación y el mantenimiento de la instalación de inducción ya que se minimizan paradas de producción, se reduce el consumo energético y se incrementa el control de la calidad de las piezas.