Calentamiento por inducción para la automatización

Imagina que ahora puedes alcanzar tus objetivos.

El calentamiento digital

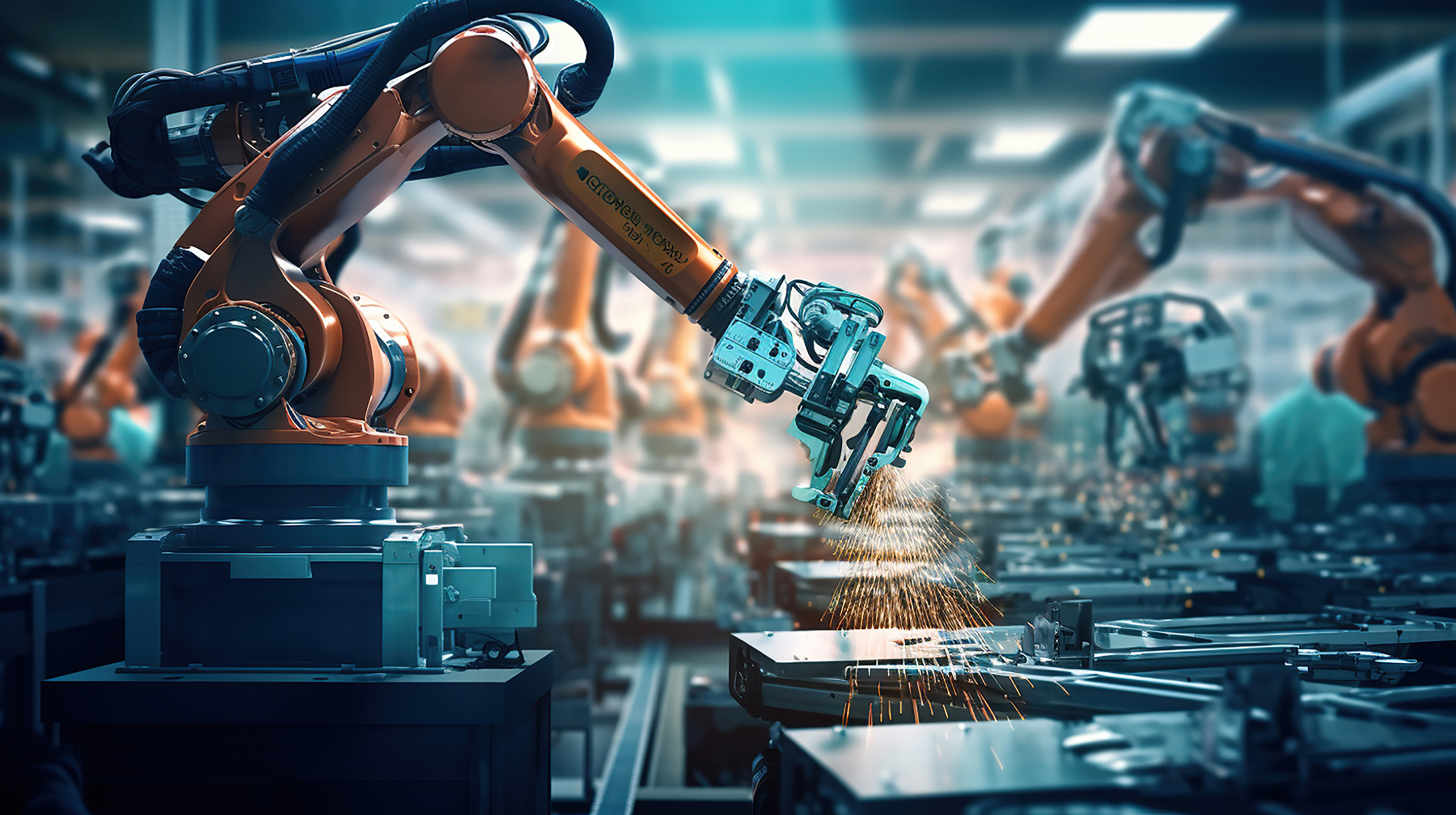

Actualmente el uso de la inducción electromagnética es la tecnología de calentamiento más adecuada para conseguir un proceso automatizado o semiautomatizado; y para sustituir otros procesos menos eficientes como sopletes de gas o sistemas de resistencias en la producción de piezas o componentes.

El sistema de inducción puede integrarse:

El control preciso de la temperatura, la programación de ciclos de calentamiento; la repetividad, seguridad y cumplimiento de normativas son algunas ventajas de nuestras soluciones.

La automatización total se puede conseguir con nuestro innovador sistema AIC para el cambio automatizado de inductores. Este permite reducir drásticamente el tiempo en dicho cambio y los errores humanos y acorta el retorno de inversión en el equipo de inducción. Si te interesa, consúltanos cómo se podría implementar en tu caso.

Ejemplos de calentamiento por inducción en máquinas automatizadas

Sistema de calentamiento por inducción basado en inKompac para una máquina de soldadura automatizada por robot que sustituye a los sopletes de gas

Integración de una estación de inducción en una máquina automatizada GH para el endurecimiento mediante un generador Transithermic

¿Quieres integrar inducción en tu máquina o en tu línea?

inKompac es la solución perfecta hasta 60Kw:

Para potencias superiores se utiliza la familia Transithermic.

Incremento de la eficacia productiva, sin cambios manuales.

Se recomienda cuando los cambios manuales consumen mucho tiempo y pueden implicar fallos importantes por un error humano. En función de tus necesidades de producción y de tu inversión, GH diseña y personaliza la solución.

Eficiencia energética y robustez. Los generadores GH combinan tecnología punta con una construcción robusta para ofrecer lo último en durabilidad y versatilidad [5.400] kHz.

Utilizan materiales semiconductores de Carburo de Silicio (SiC) de última generación para aumentar la eficiencia energética, la densidad de potencia, el ancho de banda y la resistencia a la tensión y la temperatura.

La calidad de la producción y la trazabilidad son dos de los aspectos más importantes de cualquier proceso de fabricación. Como tal, IPM (Induction Process Monitoring) es un sistema digital obligatorio para garantizar la calidad del proceso y cumplir las normas ISO/TS 16949 y CQI-9. Se basa en un control del 100% sobre las piezas tratadas; y en mediciones en tiempo real de los parámetros que intervienen en el tratamiento.