Incrementa la rentabilidad de tu proceso de temple

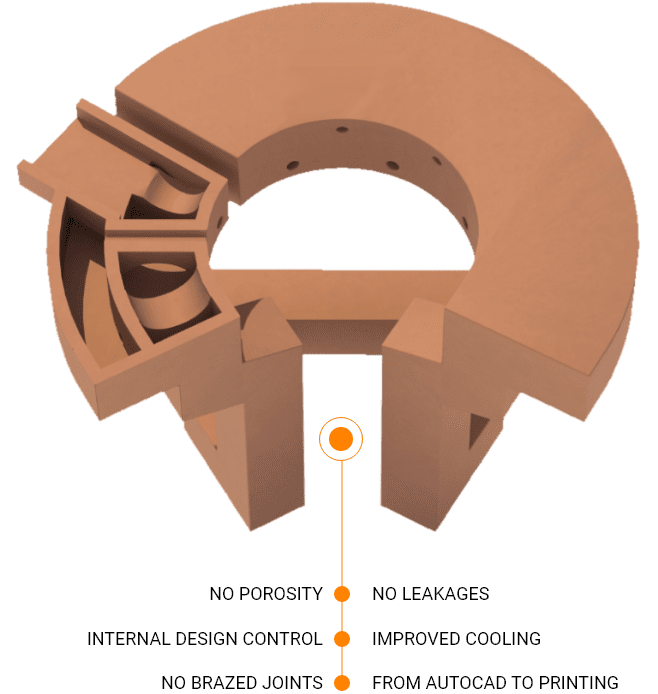

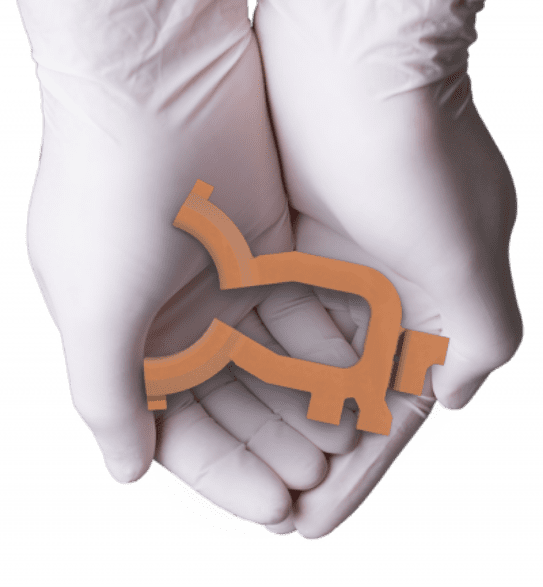

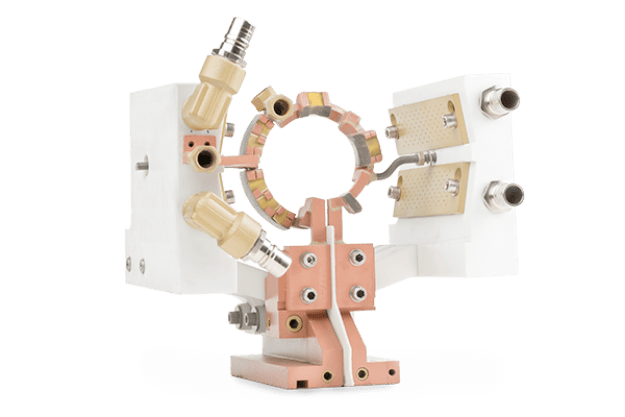

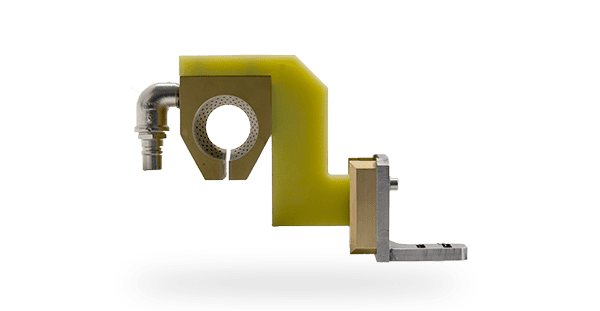

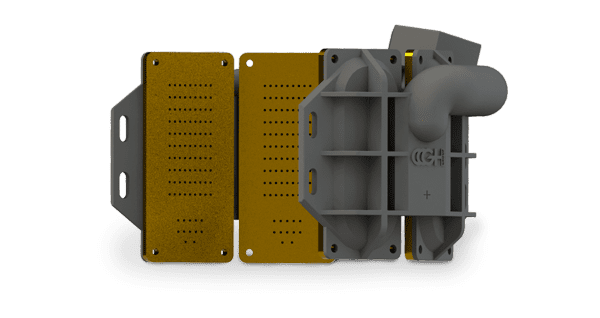

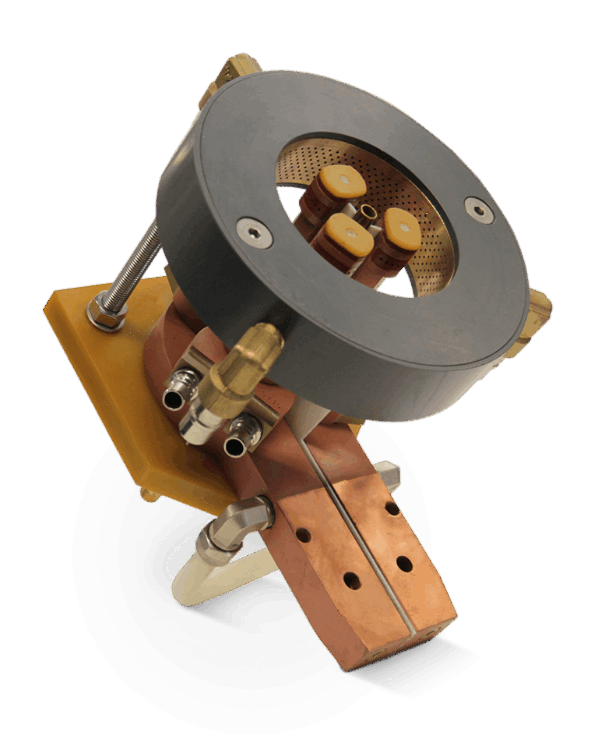

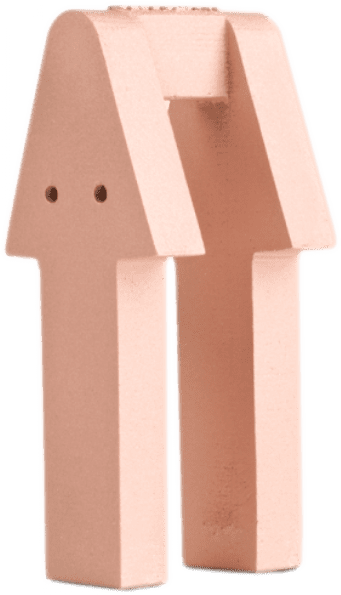

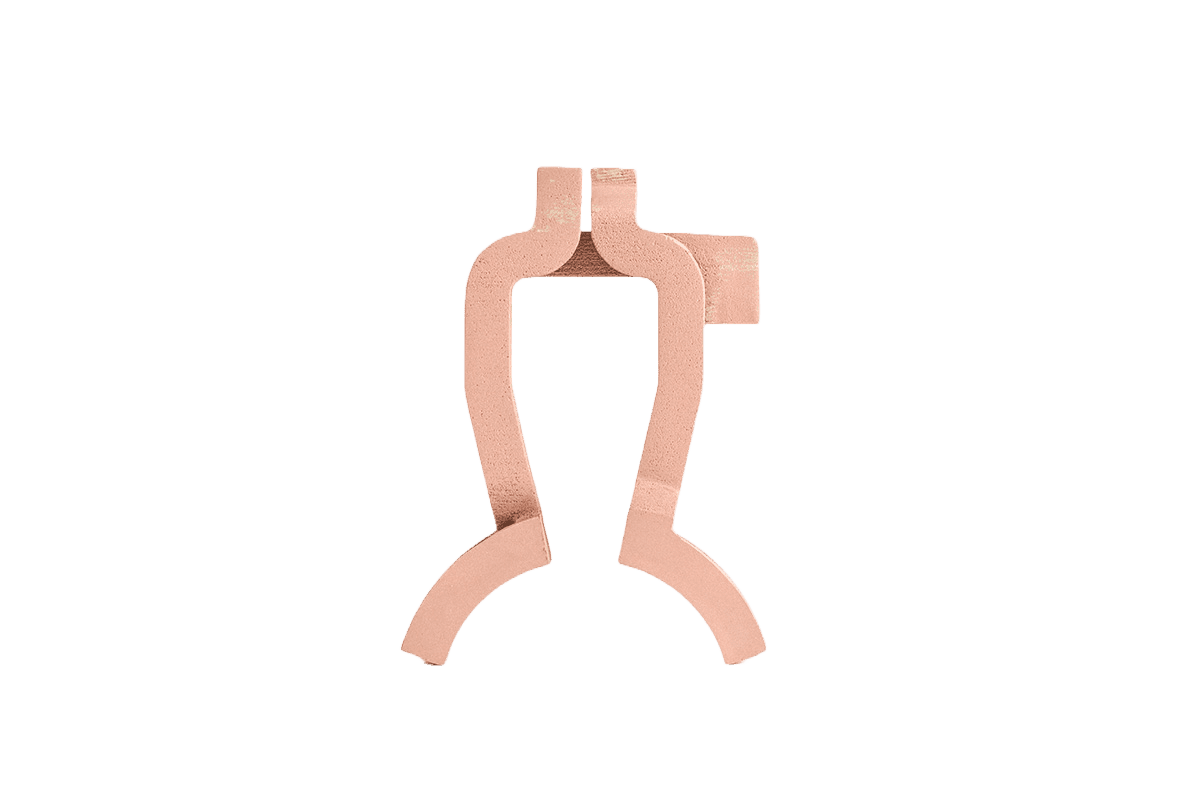

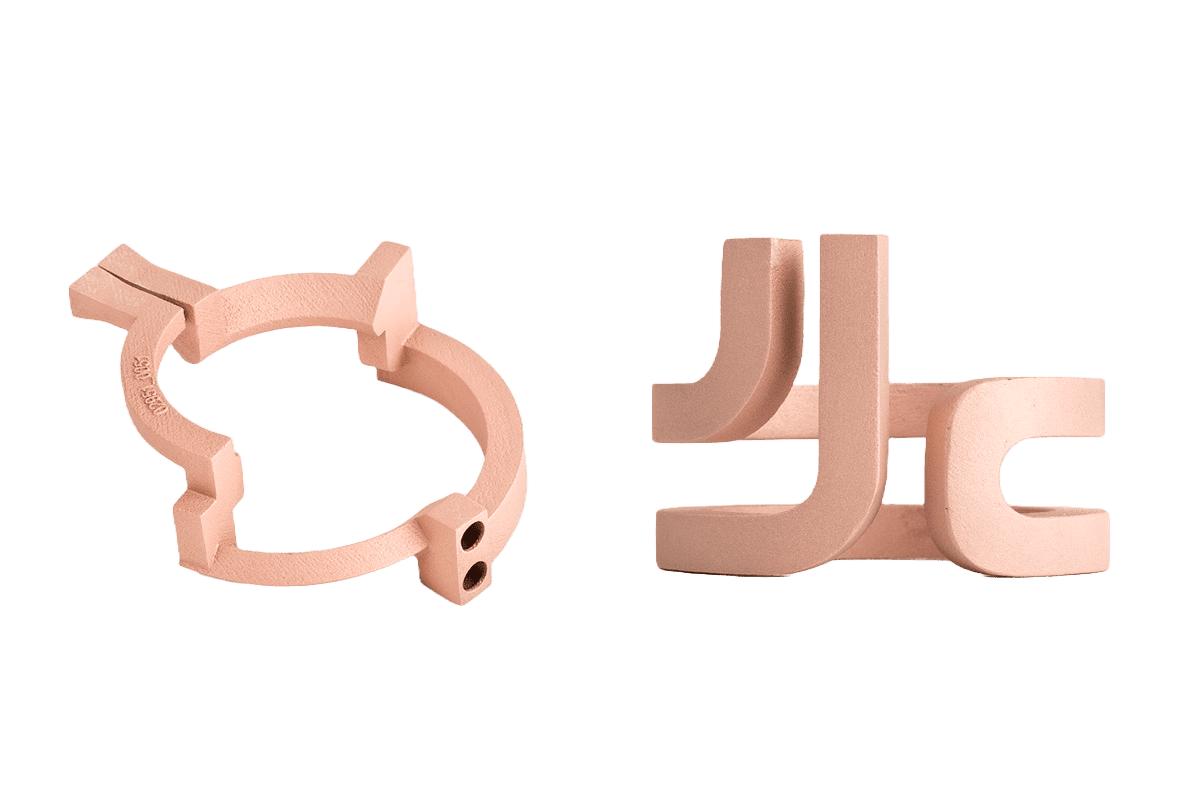

La era de fabricación aditiva es una realidad, y esto aplica al mundo del calentamiento por inducción. GH es el primer grupo industrial que ya ha desplegado cientos de bobinas impresas en 3D desde 2014.

Nuestra experiencia en la aplicación de la inducción electromagnética y en la tecnología patentada y probada en campo basada en EBM, 3DPCoil, convierte a los inductores 3D de GH en la inversión más segura.

Años de Experiencia

60