Soluciones de inducción para movilidad eléctrica

Imagina que controlas todos los procesos.

Potencia tu producción

La tracción eléctrica (e-drive) y las soluciones energéticamente eficientes son cada vez más importantes y demandados. En GH hemos estado contribuyendo a este cambio hace muchos años. Se han implementado numerosas aplicaciones con conocidos fabricantes de equipos (OEM) y con proveedores de primer nivel. Además de participar proyectos de I+D.

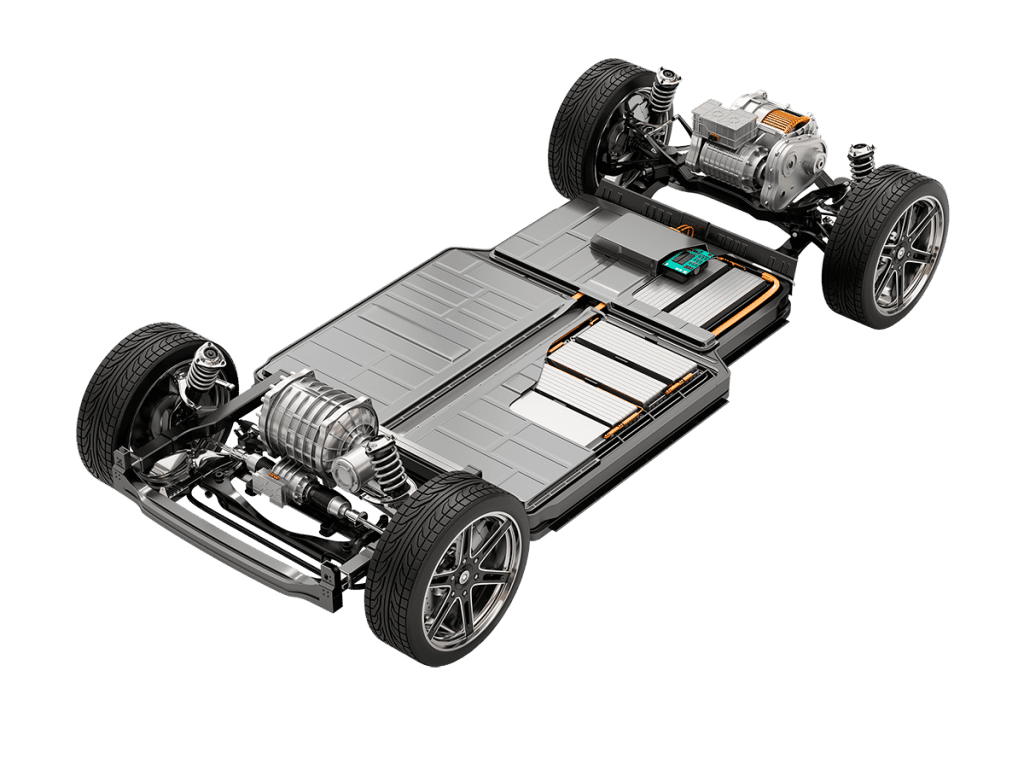

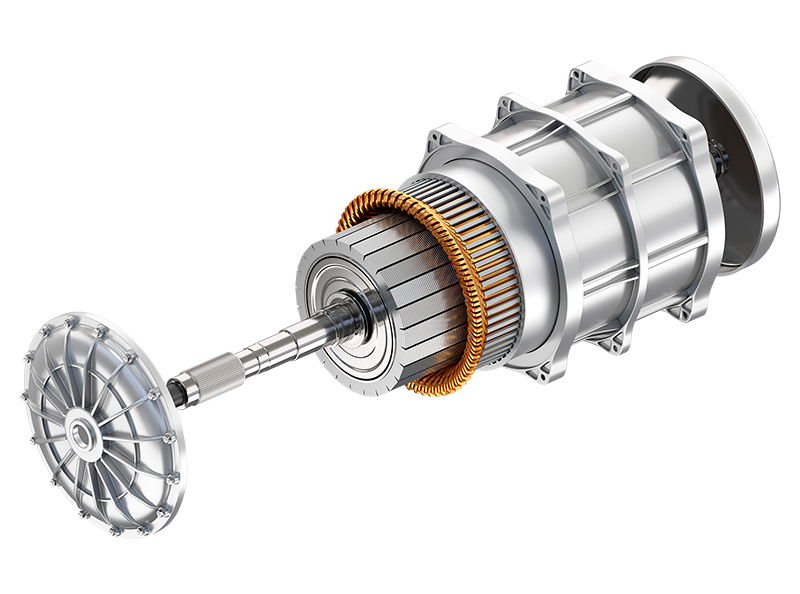

El motor en la tracción eléctrica es el motor más grande y potente en el vehículo con gran número de componentes, como el rotor, el eje, el estator, varias ruedas dentadas, carcasa y otros elementos. Algunos de los componentes se templan, calientan o se unen en el proceso. El calentamiento por inducción ofrece la tecnología de calentamiento ideal para la producción avanzada. El proceso es más rápido, preciso y fiable que muchas alternativas; y puede integrarse en cualquier entorno de producción.

Descubre nuestras soluciones de inducción para el sector de la movilidad eléctrica

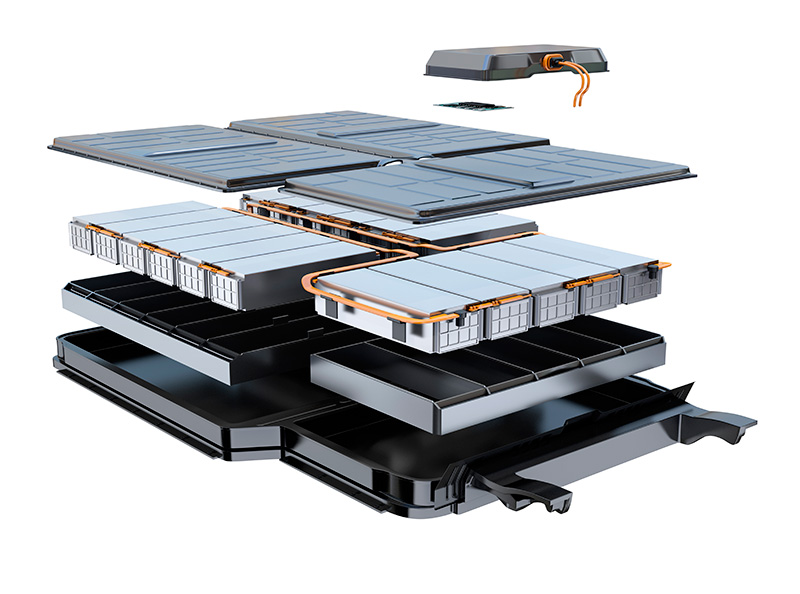

El calentamiento por inducción se utiliza cada vez más para la impregnación de estatores y rotores, porque la velocidad de calentamiento, la repetividad, la eficacia y la fiabilidad del proceso lo convierten en una magnífica alternativa a los hornos convencionales.

En los diseños de máquina más habituales, el estátor / rotor se agarra desde el interior, por lo que el calentamiento se realiza con un inductor de anillo exterior. En cualquier caso, el calentamiento se diseña en función del concepto de la máquina. Normalmente, el estator/rotor se precalienta a unos 100°C y luego se impregna por goteo. Tras este, el estátor / rotor se calienta por inducción a 150°C y se endurece a 180°C.

El alambre de cobre pintado (horquillas) se introduce en el núcleo laminado del estator para unir los extremos pelados de las horquillas (“hairpins”) mediante soldadura láser.

A continuación, los extremos de cobre se calientan por inducción (mediante un inductor interno, un inductor externo o una combinación de ambos) hasta alcanzar una temperatura definida. A continuación, los extremos de cobre se recubren con un polímero en polvo para aislarlos.

La unión por inducción es un método de montaje equivalente a las uniones mecánicas (grapas, pernos, remaches, soldaduras, tornillos, etc.). El calentamiento por inducción también permite gelificar o curar los adhesivos epoxídicos utilizados para fijar los imanes insertados.

Durante el montaje por inducción, no hay fuerzas ni vibraciones en comparación con una conexión mecánica. Las propiedades magnéticas del imán no se ven afectadas durante el proceso.

La unión también es esencial en la cadena de producción de rotores para crear una conexión forzada entre dos componentes. Por ejemplo, el paquete de rotores se calienta a unos 200°C por inducción. Esto puede hacerse mediante un inductor de anillo interior, un inductor de anillo exterior o en combinación. A continuación, el eje del rotor puede unirse al rotor casi sin fuerza.

Se fija un anillo de cortocircuito a la parte inferior del rotor. En esta aplicación, el anillo se calienta a unos 700°C con un inductor de anillo exterior. La soldadura aplicada previamente conecta ahora ambos componentes. Una de las mayores ventajas de la soldadura por inducción es la aplicación selectiva del calor, de modo que se evitan en gran medida las deformaciones del componente.

Los ejes del rotor de los motores de tracción tienen que soportar pares muy elevados y, al mismo tiempo, ser muy ligeros. El endurecimiento por inducción es la mejor solución para proporcionar resistencia en zonas seleccionadas del eje y GH tiene una gran experiencia y varias soluciones únicas para tratar ejes de rotor ya sea en asientos, estrías, tipos macho o hembra en 1, 2 ó 3 zonas. Nuestros escáneres verticales pueden incluso tratar distintas zonas en la misma estación, listos para integrar robots y minimizar distorsiones.

El calentamiento por inducción seguido del montaje / zunchado también se ha abierto camino en la fabricación de ejes de rotor, ya que el calentamiento por inducción es un proceso rápido y rentable. En esta aplicación, los rodamientos se calientan horizontalmente y luego se montan verticalmente. La gravedad ayuda a garantizar que el rodamiento esté correctamente colocado contra su superficie de contacto en el eje durante el enfriamiento / contracción.

Antes del proceso de soldadura, la superficie del rotor que se va a soldar se puede calentar muy rápidamente sin tener que calentar todo el componente.

La unión o contracción inductiva utiliza la tecnología de inducción para introducir calor en el componente, haciendo que el material calentado se expanda. Este cambio estructural se aprovecha para la unión. El uso del calentamiento por inducción permite aplicar el proceso a componentes o conjuntos muy complejos.

El calentamiento por inducción para la unión es cada vez más importante en la producción de motores eléctricos, por ejemplo, la carcasa se une al conjunto del estátor. Las variantes ya implementadas van desde equipos de inducción pura hasta sistemas de calentamiento y unión totalmente automáticos. Las soluciones GH cubren una enorme gama de carcasas / conjuntos sin necesidad de configurar la mecánica.

El calentamiento por inducción es una aplicación sencilla y segura, no sólo para unir, sino también para desmontaje por contracción. Por ejemplo, en el proceso de reciclaje, un estator ya montado con su carcasa debe contraerse para que el conjunto se desmonte y pueda seguir procesándose o reciclándose.

Calidad del producto y reducción de gastos.

Puedes conseguir la adaptación total de las bobinas de tus piezas calentadas mediante fabricación aditiva (AM). Con los inductores 3D de cobre puro, se reduce el número de cambios gracias a la extraordinaria vida útil de las bobinas, hasta un 400% en determinadas aplicaciones.

Patentado por GH.

Eficiencia energética y robustez.

Los generadores GH combinan tecnología punta con una construcción robusta para ofrecer lo último en durabilidad y versatilidad [5,400] kHz. Utilizan materiales semiconductores de Carburo de Silicio (SiC) de última generación para aumentar la eficiencia energética, la densidad de potencia, el ancho de banda y la resistencia a la tensión y la temperatura.

Obtendrás el mejor proceso con el menor plazo de entrega posible. Este servicio mejora el tratamiento térmico durante la vida útil de tus activos, combinando simulaciones de calentamiento por inducción en 3D e inductores impresos en 3D.

La calidad de la producción y la trazabilidad son dos de los aspectos más importantes de cualquier proceso de fabricación. Como tal, IPM (Induction Process Monitoring) es un sistema digital obligatorio para garantizar la calidad del proceso y cumplir las normas ISO/TS 16949 y CQI-9. Se basa en un control del 100% sobre las piezas tratadas; y en mediciones en tiempo real de los parámetros que intervienen en el tratamiento.

ConnectAR es un servicio de asistencia remota. Mejora la productividad, reduce el tiempo de inactividad y facilita la identificación de problemas técnicos al permitir una respuesta instantánea en directo en nuestras videollamadas.