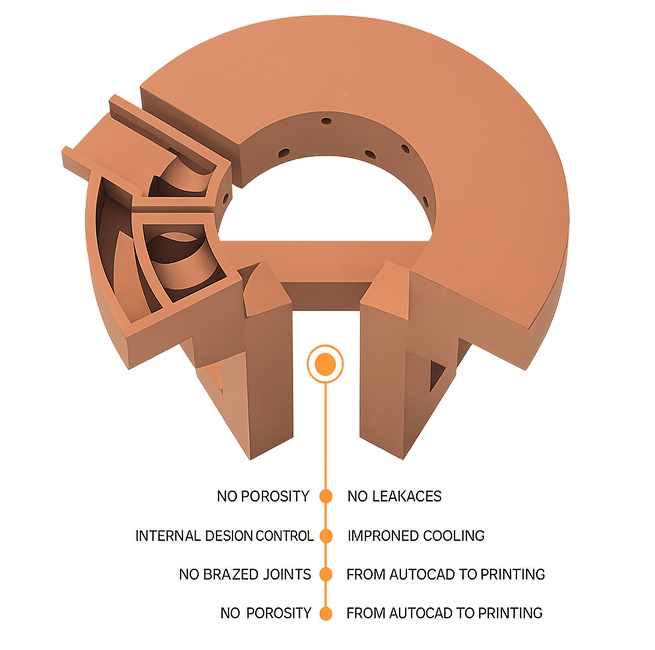

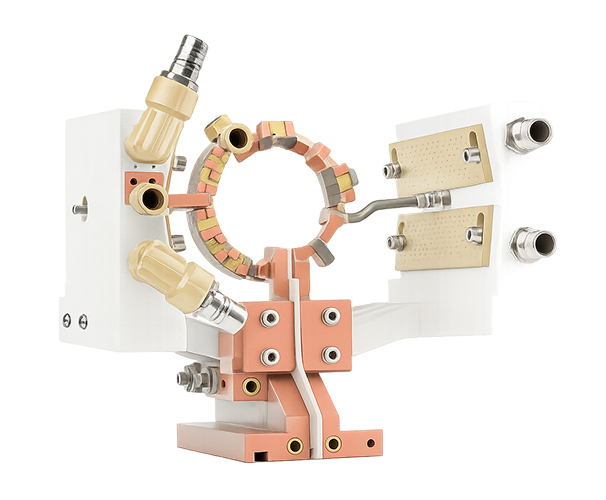

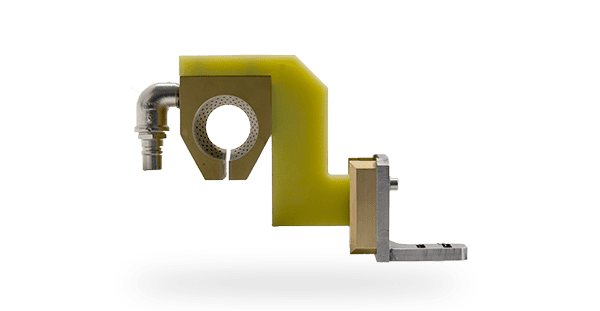

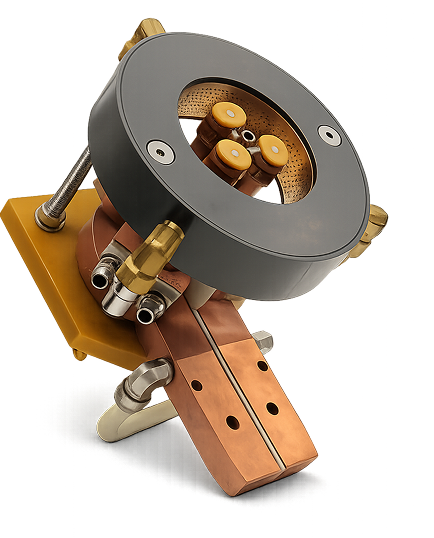

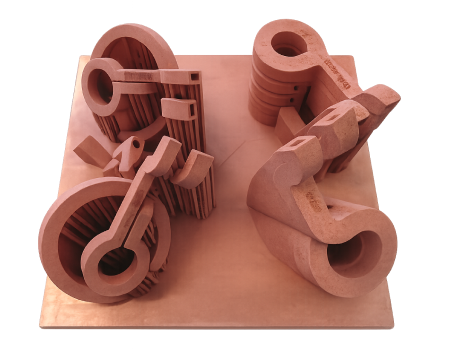

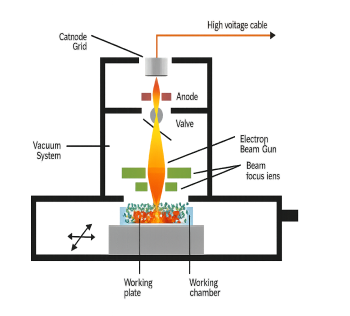

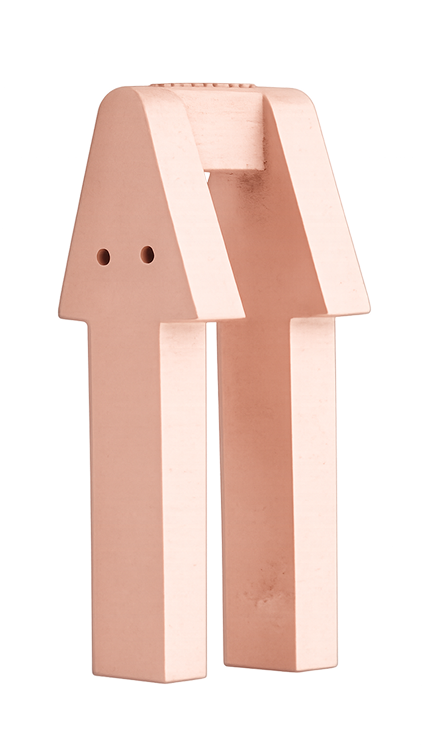

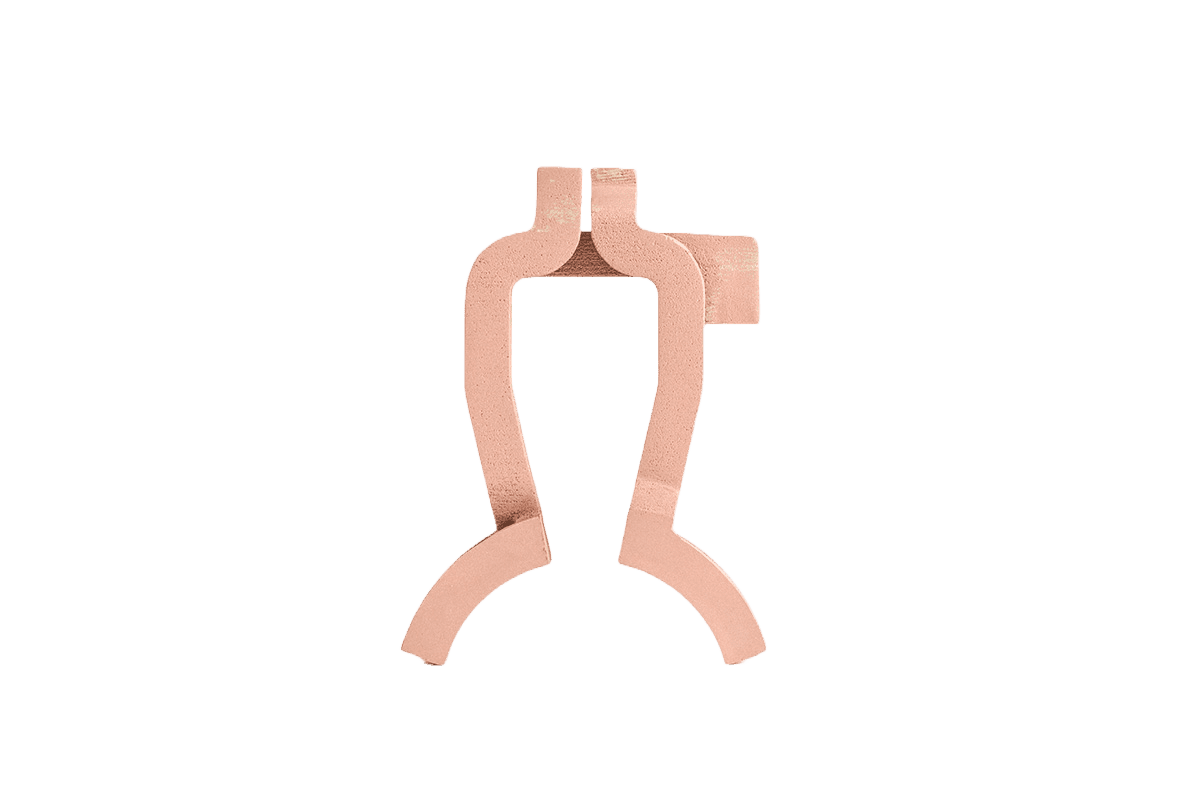

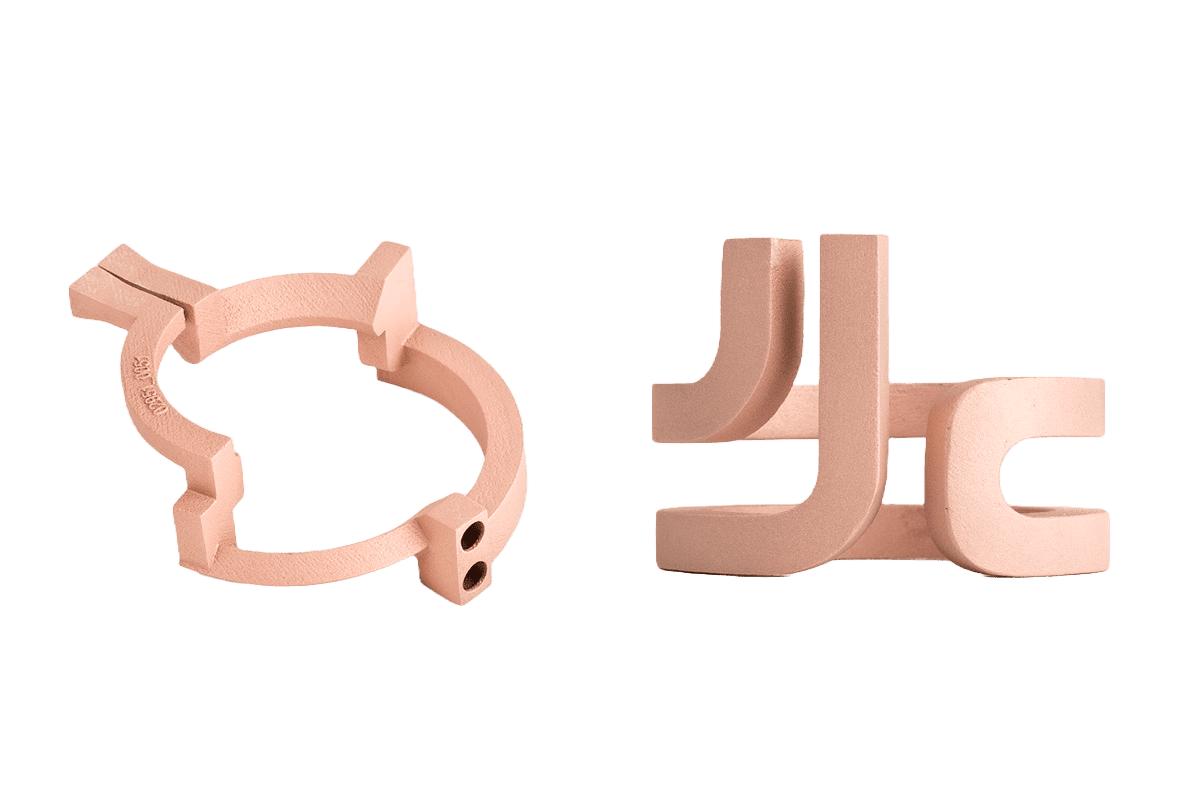

Les bobines et inducteurs sont réalisés avec un procédé unique de fabrication par fusion sélective par faisceau d’électrons (EBM) sur cuivre pur.

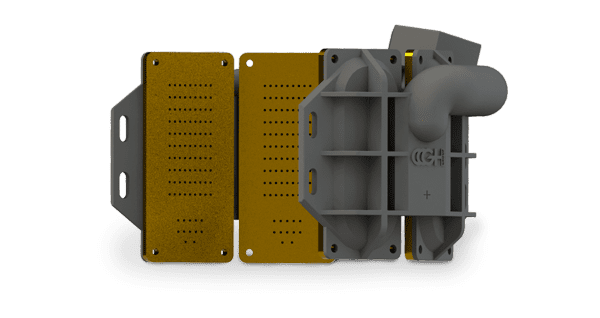

Cette technologie communément appelée « impression 3D » simplifie et raccourcit le processus de fabrication grâce à l’impression directe à partir de notre CAO fournissant un produit d’une densité extrême. Cette technologie est déployée dans d’autres industries telles que l’aérospatiale et les implants orthopédiques utilisant des matériaux de base titane, cobalt-chrome où l’obtention des propriétés ultimes du matériau est cruciale.

La méthode est composée de plusieurs phases dont l’objectif est de garantir la qualité de l’inducteur grâce à cette technologie d’impression 3D.

Lorsque la bobine a été imprimée précédemment, le processus est le même, à l’exception de la première phase qui n’est pas nécessaire car elle est enregistrée dès la première application. Les bobines répétées peuvent être reproduites rapidement et avec une précision totale.