Nagrzewanie indukcyjne to proces, który wykorzystuje się do łączenia, utwardzania lub zmiękczania metali bądź innych materiałów przewodzących. Dla nowoczesnych procesów produkcyjnych, nagrzewanie indukcyjne oferuje kombinację: prędkości, konsystencji, kontroli procesów oraz wydajności energetycznej.

Podstawowe zasady nagrzewania indukcyjnego zostały stosowane w procesach produkcyjnych już w latach 20-tych. Podczas drugiej wojny światowej, metoda ta się prężnie rozwijała z uwagi na pilną potrzebę opracowania elastycznych procesów i niezawodnego sposobu utwardzania metalowych części silników.

W ostatnich latach koncentracja na technikach oszczędnej i wydajnej produkcji oraz polepszaniu kontroli jakości doprowadziły do ponownego zainteresowania technologią indukcyjną z równoległym rozwojem systemów mocy, trwałych generatorów indukcyjnych z precyzyjną kontrolą.

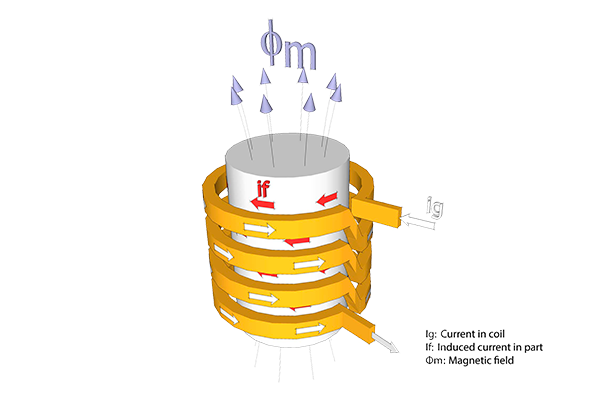

Podczas przepływu prądu przemiennego przez uzwojenie pierwotne, generuje się pole magnetyczne. Według prawa Faradaya, jeśli uzwojenie wtórne transformatora umieści się w polu magnetycznym, dojdzie do indukcji prądu elektrycznego.

W prostym systemie nagrzewania indukcyjnego, źródło zasilania generuje prąd zmienny, który przechodzi przez induktor (zazwyczaj cewka miedziana), a element do nagrzewania umieszcza się wewnątrz wspomnianego induktora. nduktor w tym układzie pełni funkcję obwodu pierwotnego, natomiast obrabiany element jest obwodem wtórnym. Gdy metalowy element jest otoczony przez pole magnetyczne, wytwarzają sie prądy wirowe w tymże elemencie.

Jak widać na rysunku, prąd wirowy płynie przeciwnie do kierunku oporu elektrycznego metalu, wytwarzając zlokalizowane i precyzyjne ciepło bez bezpośredniego kontaktu induktora z obrabianym elementem. Ciepło to powstaje zarówno w częściach magnetycznych i niemagnetycznych – zjawisko często określane Efektem Joul’a w nawiązaniu do Prawa Joule’a – mówiącego o relacji pomiędzy wytworzonym ciepłem, a prądem elektrycznym przepływającym przez przewodnik.

Co wyróżnia nagrzewanie indukcyjne na tle innych metod?

Wysokość produkcji może zostać zmaksymalizowana, ponieważ indukcja jest bardzo szybka: nagrzewanie elementu jest natychmiastowe i bezpośrednie (nagrzanie do temperatury wyższej niż 1000ºC, w niektórych przypadkach następuje w czasie krótszym niż 1 sekunda). Rozruch do nagrzewania jest niemal natychmiastowy, bez potrzeby rozgrzewania ani chłodzenia. Cały proces przeprowadzony jest w jednym zakładzie produkcyjnym w pobliżu urządzeń do formowania na zimno lub ciepło, bez konieczności wysyłania do innych fabryk lub podwykonawców.

Proces ten jest wyjątkowo wydajny z punktu widzenia energetycznego. Przetwarza do 90% zużytej energii w ciepło użytkowe, podczas gdy zwykłe piece zasadniczo są wydajne energetycznie tylko w 45%. Dodatkowo proces indukcji nie wymaga procesu rozgrzewania ani chłodzenia w cyklach pracy, straty ciepła podczas przestojów są redukowane do minimum.

W procesie indukcji, obrabiany przedmiot nigdy nie ma bezpośredniego kontaktu z ogniem lub inną częścią nagrzewającą; ciepło jest indukowane bezpośrednio w elemencie w wyniku przepływu prądu zmiennego. Dzięki temu ilość produktów uszkodzonych, zdeformowanych lub wadliwych jest minimalna. W celu uzyskania jeszcze wyższej jakości, obrabiany przedmiot może być izolowany w zamkniętej komorze próżniowej lub w gazach szlachetnych, co pozawala wyeliminować skutki utleniania.

Nagrzewanie indukcyjne eliminuje niedogodności i problemy z jakością, które występują przy używaniu palników, nagrzewaniu ogniem czy stosowaniu innych metod. Raz ustawiony, skalibrowany i uruchomiony proces indukcyjny nie pozwala na żadne błędy ani odchylenia, wzór nagrzewania jest powtarzalny i stały.

Dzięki źródłom zasilania GH uzyskuje się precyzyjne temperatury, co gwarantuje zawsze jednolite rezultaty; zasilanie może być uruchamiane lub wyłączane natychmiastowo. Dzięki zamkniętemu obiegowi kontroli temperatury, zaawansowane systemy nagrzewania indukcyjnego mogą indywidualnie mierzyć temperaturę każdego obrabianego elementu. Istnieje możliwość indywidualnego ustawienia danych dotyczących temperatury: prędkości jej wzrostu, utrzymania lub jej obniżania dla każdej części z osobna oraz przechowywania ich w pamięci urządzenia.

System nagrzewania indukcyjnego nie spalają tradycyjnych paliw kopalnych. Indukcja to czysty, wolny od zanieczyszczeń proces, który pomaga chronić środowisko. System indukcyjny poprawia warunki pracy poprzez eliminację dymów, oparów, nadmiaru ciepła, szkodliwych emisji i hałasów. Proces jest bezpieczny i efektywny, bez udziału otwartego ognia, co chroni operatora przed wypadkami. Dodatkowo nie reagujące na proces indukcyjny, materiały nieprzewodzące mogą znajdować się blisko strefy nagrzewania.

Korzystanie z rozwiązań GH do nagrzewania indukcyjnego oznacza poprawę działania instalacji i konserwacji, uniknięcie przestojów w produkcji, zmniejszenie zużycia energii i zwiększenie kontroli jakości części.