Problem

„Nie osiągnęliśmy wymaganej produkcji” Roberto Ortega, obecny szef warsztatu wałów korbowych.

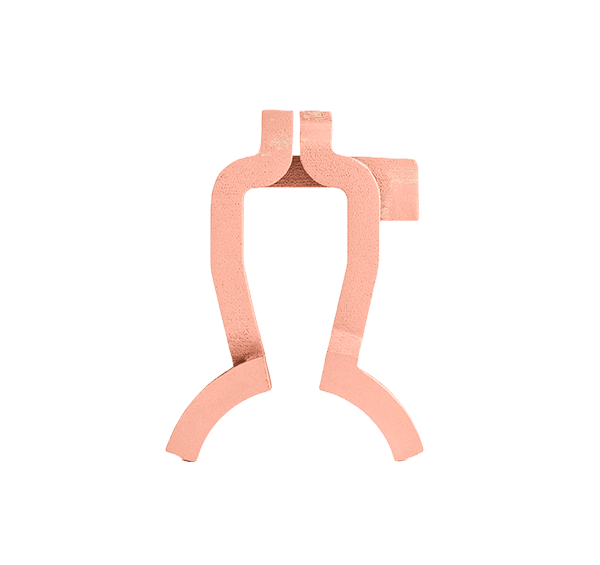

Naszym klientem jest europejski producent wysokoprodukcyjnych wałów korbowych posiadający kilka linii do hartowania i odpuszczania wałów korbowych. W jednym z nich wystąpiły poważne problemy z wyciekiem wody z cewek innego producenta.

Niemal codziennie musieli wykonywać próby cięcia (kontrole niszczące) przy nadmiernym zużyciu wody zdemineralizowanej i ciągłych reklamacjach wewnętrznych z innych działów. Spowodowało to, że dostępność maszyny indukcyjnej wynosiła jedynie 78% i nie osiągnęła wymaganej produkcji.

Wyzwanie

Musieli zwiększyć produkcję i kontrolować proces wymiany cewki indukcyjnej.

Rozwiązanie

Pomiędzy klientem a firmą GH powołano zespół w celu zidentyfikowania problemu. Korzystając z ich doświadczenia przeprowadzono badania cewek metodą wytwarzania przyrostowego (induktory 3D), które usprawniały proces aż do uzyskania parametrów wymaganych przez klienta.

Korzyści

Zwiększona dostępność maszyn o kolejne 20% do 95%.

Klient podkreślił następujące korzyści:

- „Cewki zawsze identyczne. Całkowita powtarzalność”.

- „Spektakularny wzrost żywotności. Trzykrotnie przewyższa obecną”.

- „Bezpieczniejsze zapasy. Prostszy proces zapewniający większe bezpieczeństwo dostaw cewek”.

- „Elastyczność w projektowaniu pozwalająca na wprowadzanie ulepszeń. Ciągłe doskonalenie. Niezależność od czynnika ludzkiego”.

“Przy zmianach cewki indukcyjnej nie było wiadomo, czy to zadziała. Teraz zawsze działa. Możesz zaplanować swoją pracę, śledzić ją i przejąć kontrolę nad sytuacją. Pozwoliło nam to ujednolicić proces regulacji i stworzyć protokół, dzięki któremu każdy operator może z gwarancją wyregulować cewkę. Modyfikacja cewki była nie do pomyślenia, producent nie dał nam żadnego rozwiązania. “, mówi Roberto Ortega.

Kluczowe czynniki

Doświadczenie i specjalizacja zespołu GH.

Całkowite zaangażowanie i współpraca z klientem.