Rozwiązania indukcyjne do narzędzi metalowych

Wyobraź sobie, że poprawiasz wydajność produkcyjną i jakość produktów.

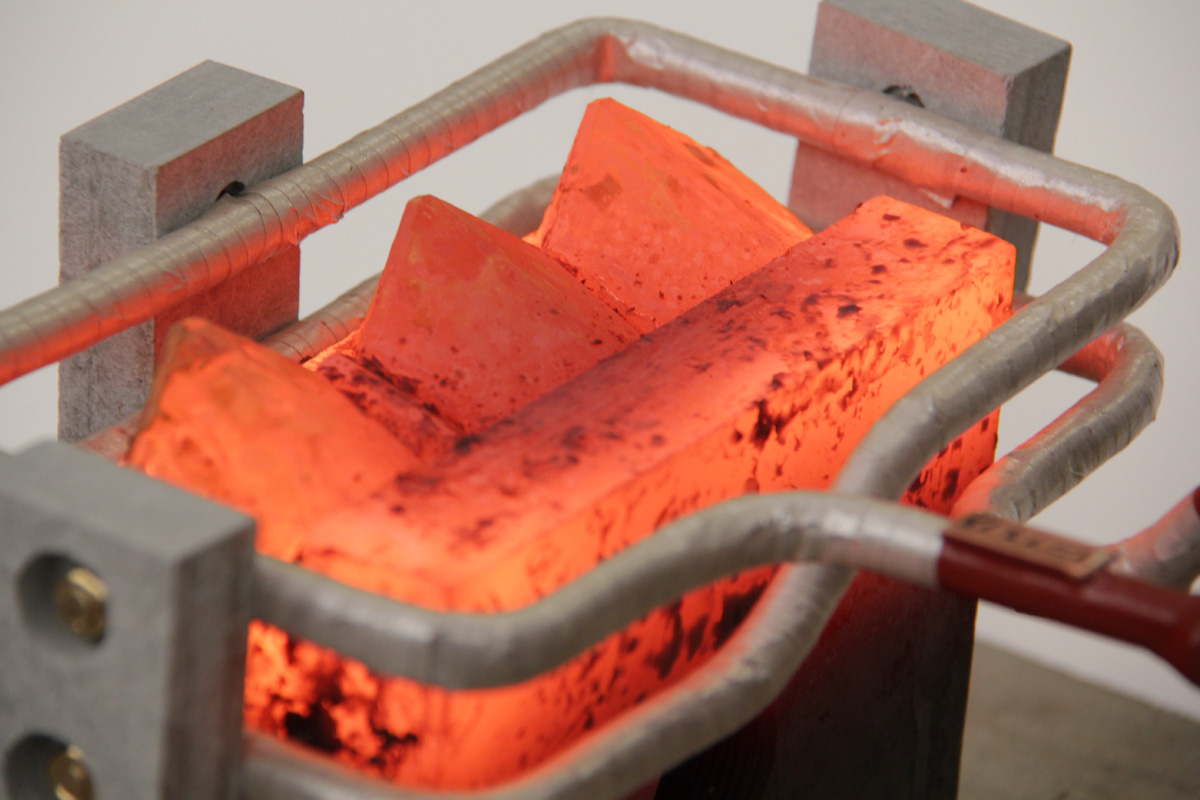

Nagrzewanie indukcyjne narzędzi metalowych

Nagrzewanie indukcyjne to wysoce wydajna technologia, która oferuje szereg korzyści w produkcji narzędzi metalowych. Jest szybka, precyzyjna, czysta, bezpieczna i energooszczędna. Dzięki tym zaletom proces ten idealnie nadaje się do produkcji narzędzi ręcznych, elektronarzędzi lub oprawek narzędziowych.

Rozwiązania GH Induction umożliwiają produkcję narzędzi o wysokiej jakości i wydajności. W zależności od zastosowania i wymagań mogą obejmować różne poziomy produkcji i automatyzacji, zawsze z identyfikowalnością części (IPM 4.0). Nasz innowacyjny system AIC do automatycznej wymiany cewek indukcyjnych, pozwala na drastyczną redukcję przezbrojeń i błędów ludzkich, skracając inwestycję w sprzęt indukcyjny.

Typowe zastosowania obejmują kucie, aż po obróbkę cieplną lub lutowanie, w zależności od narzędzia. Dzięki naszemu know-how, symulacjom nagrzewania 3D i naszemu laboratorium, możemy opracowywać nowe aplikacje i procesy.

Długotrwałą obsługę sprzętu gwarantuje nasz globalny serwis.

Dowiedz się więcej o naszych rozwiązaniach indukcyjnych do narzędzi metalowych

Zautomatyzowane hartowanie i odpuszczanie szczypiec

Oszczędne systemy indukcyjne i maszyny o różnych konfiguracjach w zależności od potrzeb produkcyjnych. Od małych do bardzo wysokich wydajności i wymagań.

Różne narzędzia i artykuły referencyjne, takie jak szczypce, śrubokręty, dłuta, klucze, wiertła, młotki, łopaty, narzędzia ogrodnicze, można podgrzewać w celu precyzyjnego hartowania, odpuszczania, utwardzania, kucia lub innych zastosowań związanych z łączeniem (stawianie na gorąco, klejenie, lutowanie).

Precyzyjne hartowanie śrub

Wysoce precyzyjne maszyny do hartowania indukcyjnego dooszczędnej produkcji. Szeroki zakres rozmiarów M8-M16 i krótkie czasy cykli, do 180 detali na minutę. Różne części, takie jak śruby trójpłatkowe do przemysłu samochodowego, elementy złączne do betonu i budownictwa.

Wysoce energooszczędne maszyny do hartowania do bardzo dużych śrub.

Indukcyjne systemy grzewcze do walcowania na gorąco i walcowania gwintów, powłoki zabezbieczające i utwardzanie proszkowe.

Hartowanie i odpuszczanie uchwytu narzędziowego z pięcioma obszarami obróbki każdej części i systemem AIC

Rozwiązania zwiększające produktywność w zakresie hartowania i odpuszczania mocowań narzędziowych z automatyczną zmianą induktorów, która maksymalizuje wydajność maszyny.

Część uchwytu narzędziowego ma różne obszary obróbki, a partie produkcyjne są krótkie. System automatycznej wymiany induktorów GH (AIC) drastycznie zmniejsza liczbę ręcznych przełączeń cewek, które są potrzebne, zwiększając tym samym produktywność i ułatwiając automatyzację.

Lutowanie twarde płytek z węglików spiekanych przy użyciu energooszczędnego systemu indukcyjnego

Wydajne i wszechstronne systemy lutowania płytek węglikowych lub widii stosowanych w różnych gałęziach przemysłu, takich jak obróbka metali, obróbka drewna i górnictwo. To rozwiązanie jest preferowane w porównaniu z tradycyjnymi metodami, takimi jak lutowanie piecowe, ponieważ oferuje szereg korzyści, takich jak precyzyjne nagrzewanie, krótkie czasy cykli, kontrola i zmniejszone zużycie energii. Jednym z kluczowych elementów są generatory GH o szerokim zakresie częstotliwości.

Wzrost wydajności produkcyjnej, brak ręcznych przezbrojeń.

Zalecane, gdy ręczne przezbrojenia są bardzo czasochłonne i mogą wiązać się z poważnymi przestojami wynikającymi z błędów ludzkich. W zależności od wymagań produkcyjnych i inwestycji, GH projektuje i dostosowuje rozwiązanie.

Jakość i redukcja kosztów.

Wytwarzanie addytywne (AM) jest kluczem do osiągnięcia pełnej adaptacji induktora do ogrzewanych części. W przypadku induktorów 3D z czystej miedzi, liczba przezbrojeń jest zmniejszona ze względu na niezwykłą żywotność induktorów, nawet do 400% w niektórych zastosowaniach.

Opatentowany przez GH.

Energooszczędność i wytrzymałość. Generatory GH łączą najnowocześniejszą technologię węglika krzemu (SiC) z wytrzymałą konstrukcją, co zapewnia najwyższą trwałość i wszechstronność [5,400]kHz.

Najnowocześniejsze materiały półprzewodnikowe z węglika krzemu (SiC) są stosowane w celu zwiększenia efektywności energetycznej, dużej gęstości mocy, przepustowości oraz odporności na napięcie i temperaturę.

Otrzymujesz najlepszy proces z najkrótszym możliwym czasem realizacji. Ta usługa usprawnia obróbkę cieplną w całym okresie eksploatacji zasobów, łącząc symulacje nagrzewania indukcyjnego 3D i induktorów drukowanych w technologii 3D.

Jakość produkcji i identyfikowalność, to dwa najważniejsze aspekty każdego procesu produkcyjnego. W związku z tym IPM (monitorowanie procesu indukcyjnego) jest obowiązkowym systemem cyfrowym zapewniającym jakość procesu, zgodnym z normami ISO/TS 16949 i CQI-9. Polega na 100% kontroli nad obrabianymi częściami oraz na pomiarach w czasie rzeczywistym parametrów związanych z procesem.

ConnectAR to usługa zdalnej pomocy. Poprawia produktywność, skraca przestoje i ułatwia identyfikację problemów technicznych, umożliwiając natychmiastową informację zwrotną na żywo w naszych wideo rozmowach.