Motoryzacja

Elementy nadwozia samochodowego

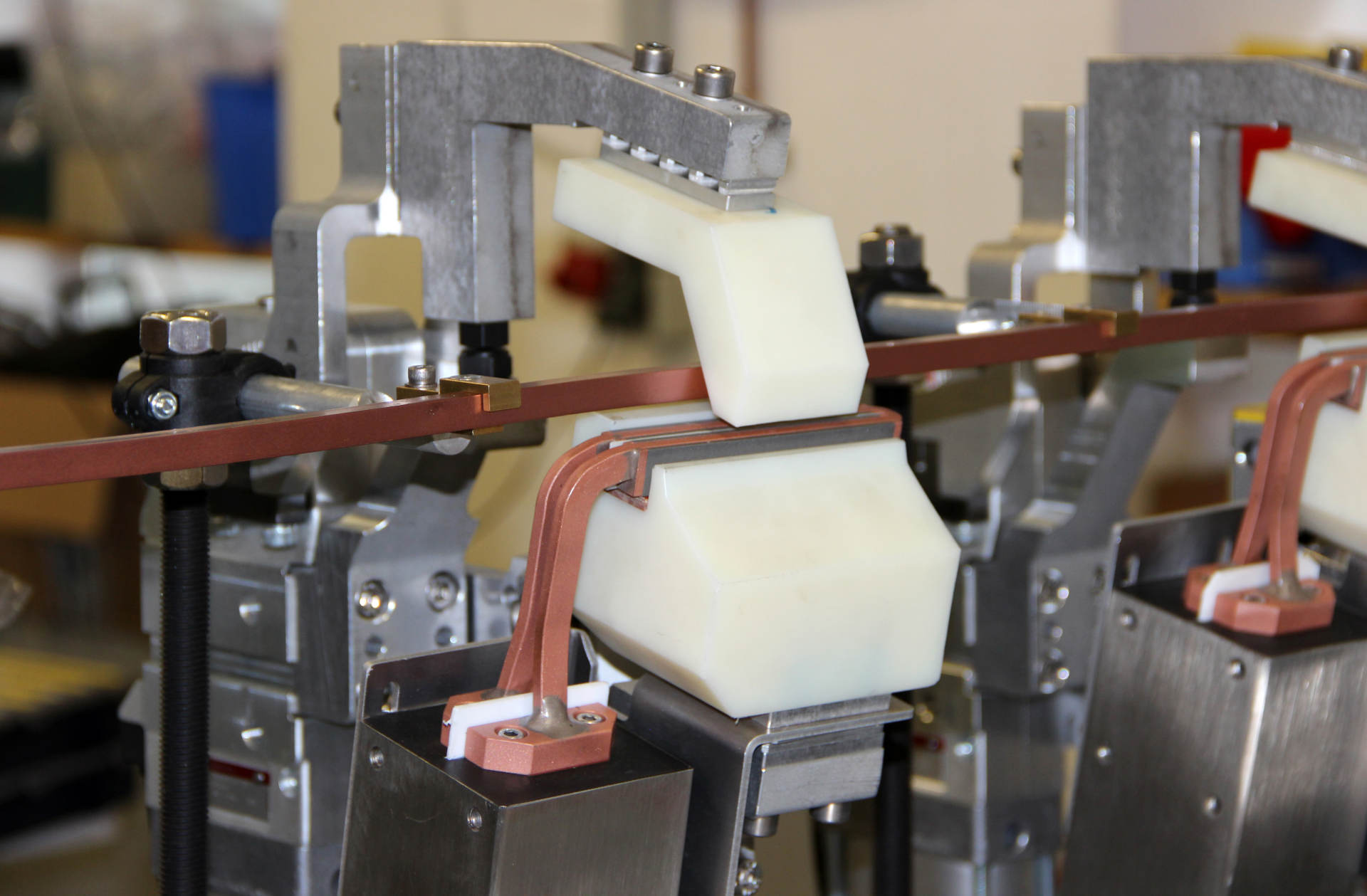

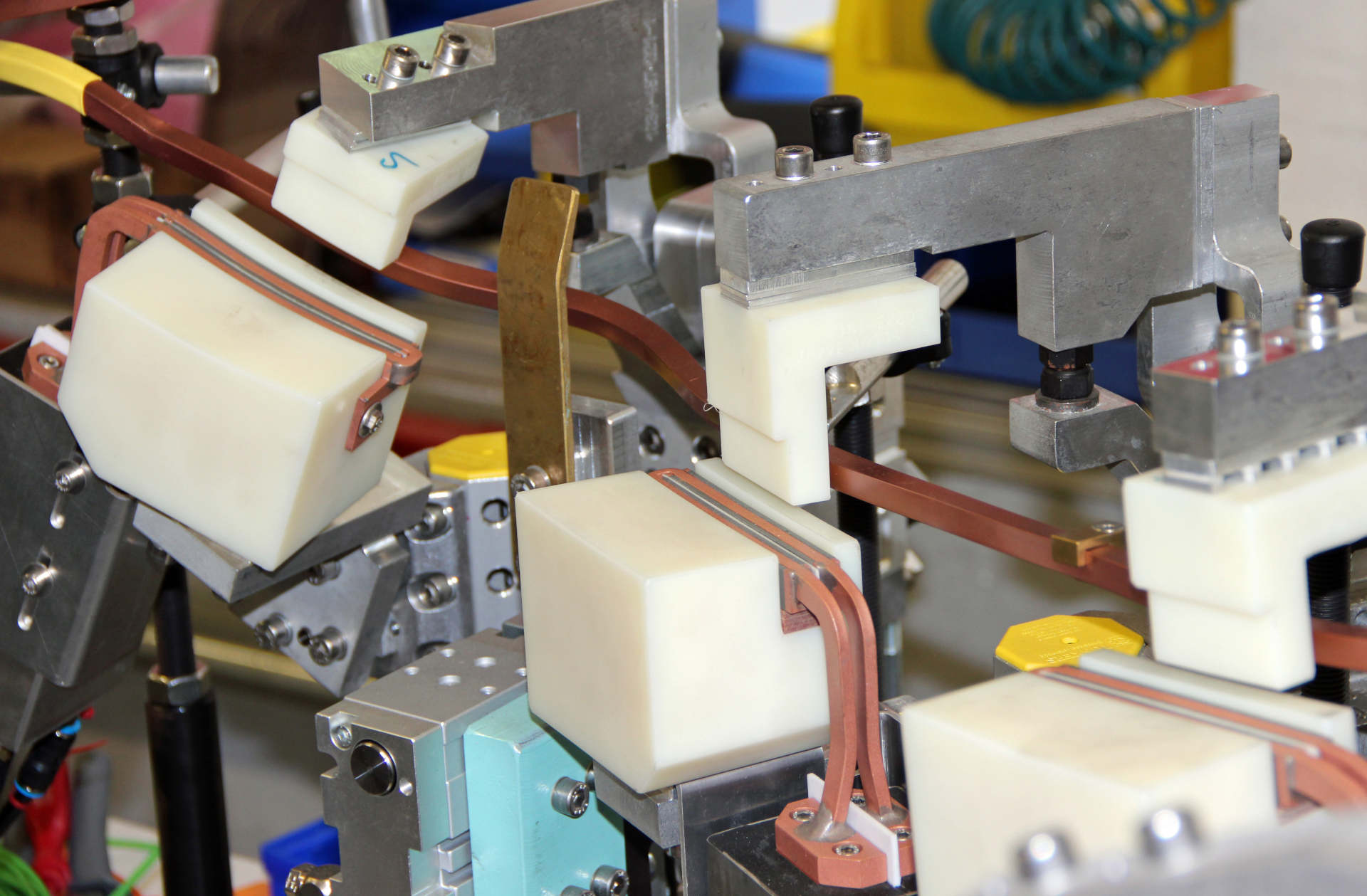

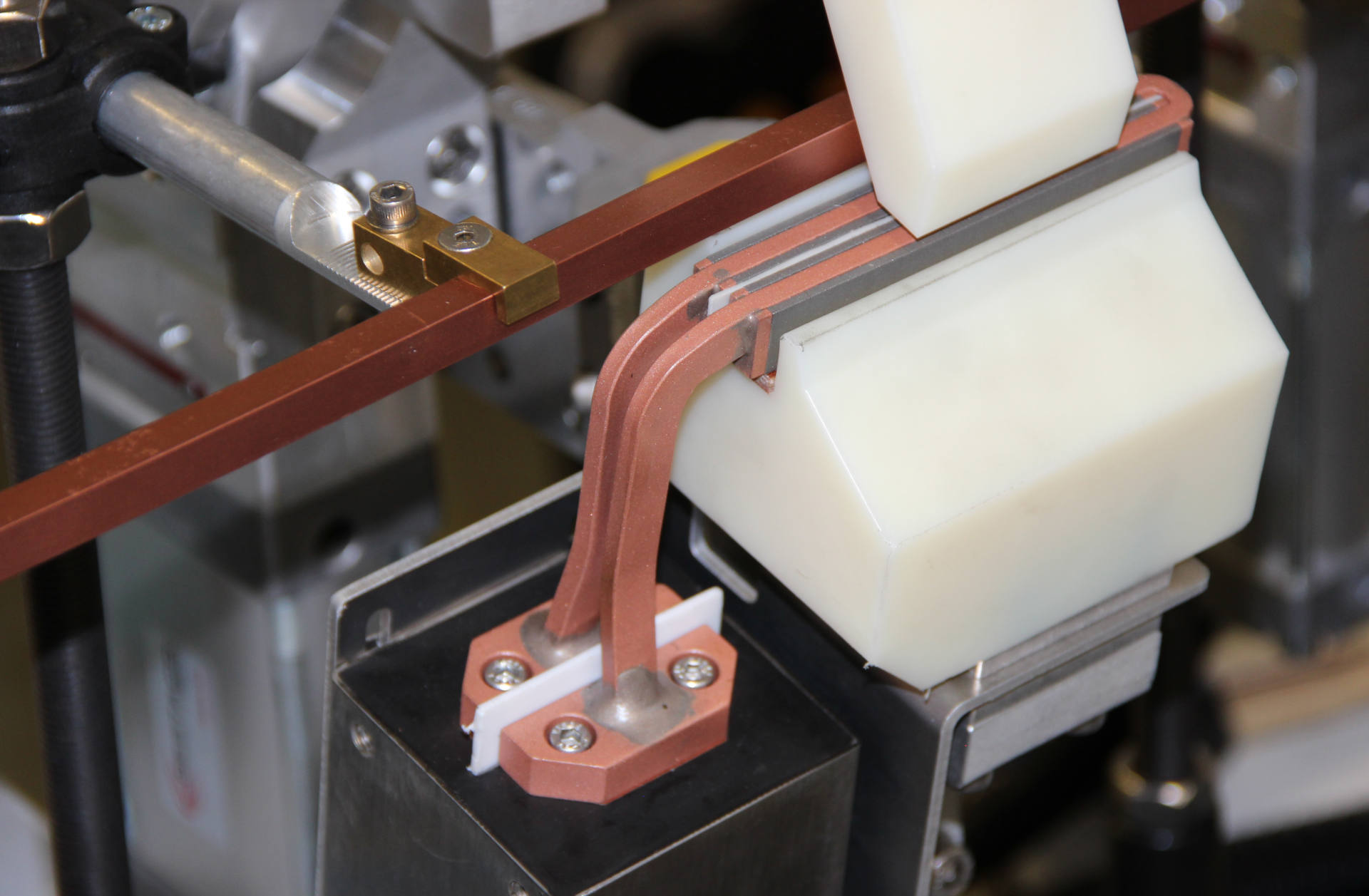

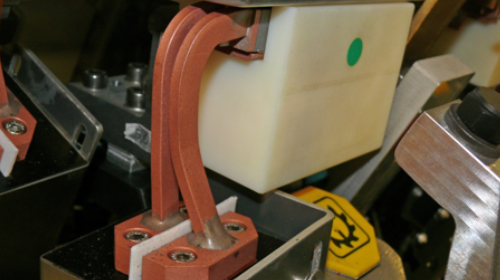

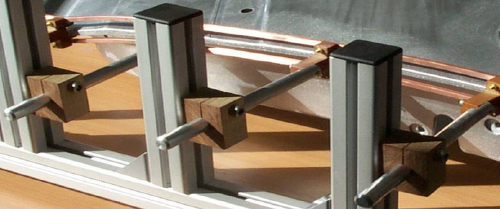

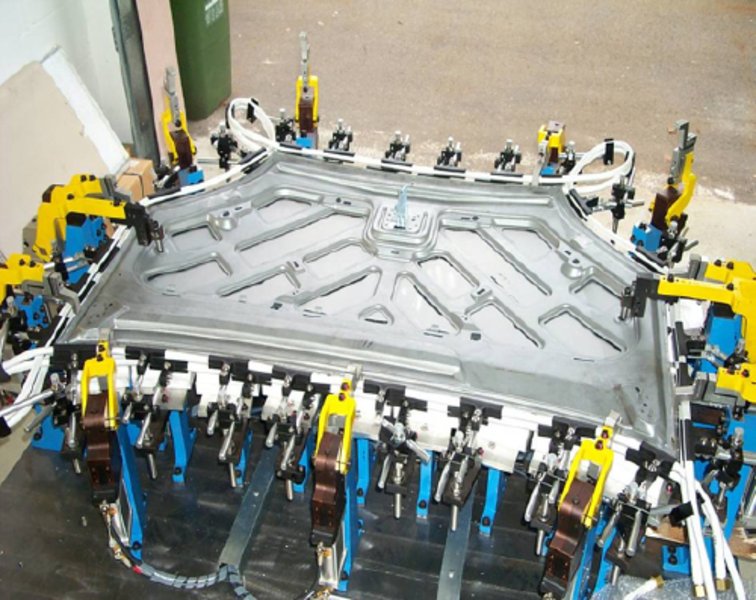

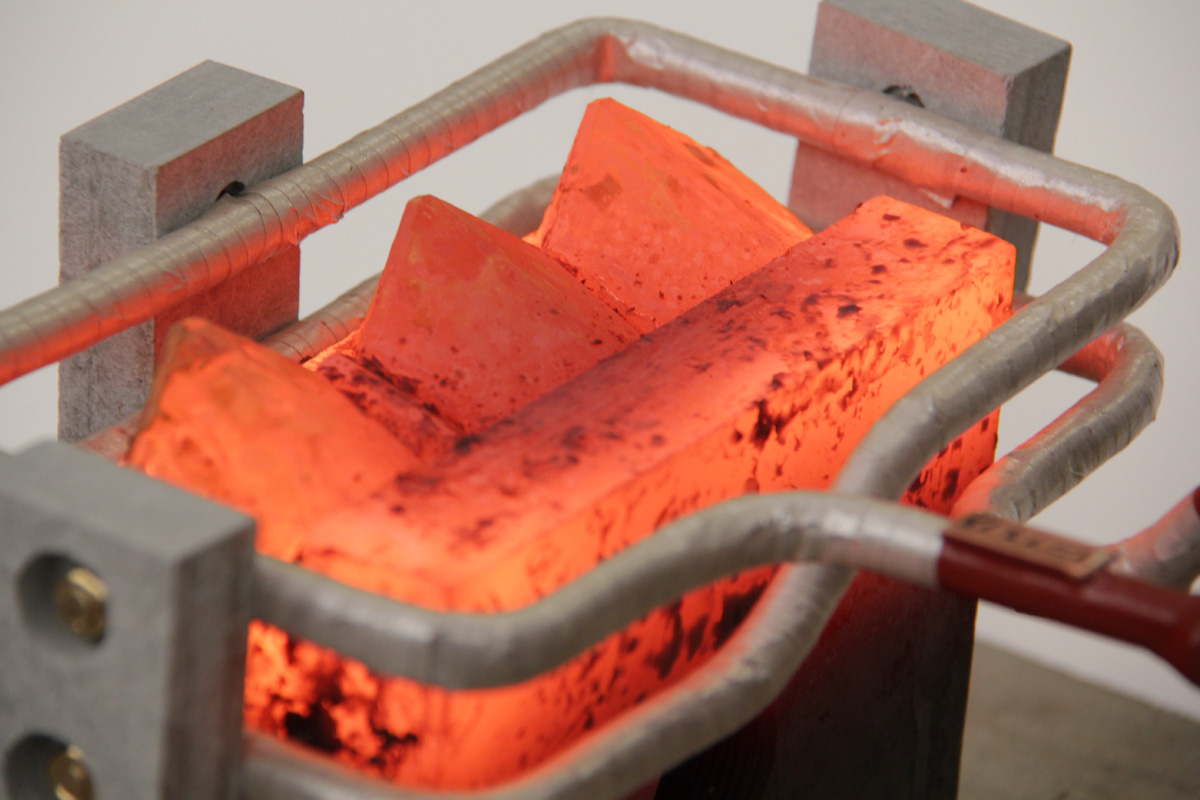

Wszystkie metalowe części dodatkowe, takie jak drzwi, maski silnika, pokrywy bagażnika, błotniki itp. można szybko i przy niewielkim wypaczeniu skleić za pomocą indukcji. Niskie wypaczenia zapewniają precyzyjnie kontrolowane wprowadzanie ciepła do przedmiotu obrabianego i mocowanie na geostacji.

Optymalne wyniki są możliwe dzięki współdziałaniu geostacji, która jest precyzyjnie zbudowana i mierzona dla każdej części dodatkowej, oraz sprawdzonego konwertera ze sterowaniem procesem. GH ma wieloletnie doświadczenie w tej dziedzinie i kilkaset zainstalowanych jednostek.

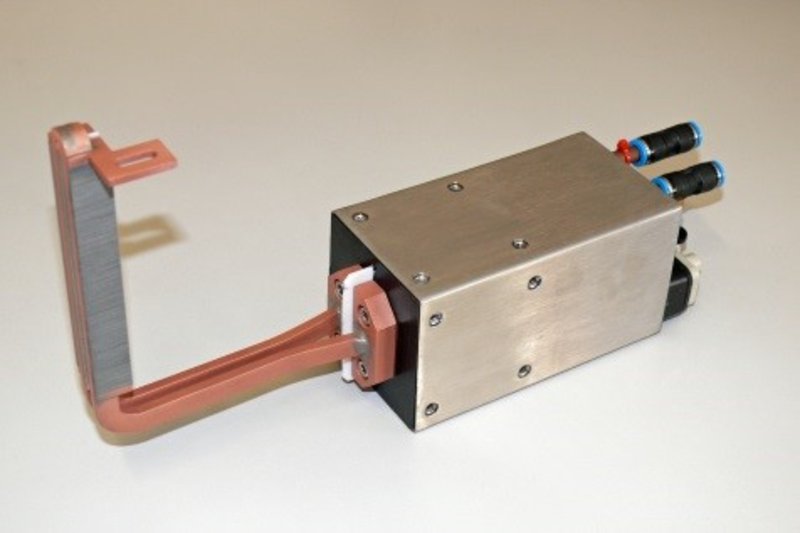

Podstawy do baterii, akumulatorów

Baterie i akumulatory odgrywają kluczową rolę w dziedzinie e-mobilności. Akumulatory te są mocowane bezpośrednio lub pośrednio do specjalnych nadbudówek klienta w taki sposób, że zarówno odprowadzanie ciepła powstającego podczas pracy, jak i bezpieczne mocowanie są optymalne.

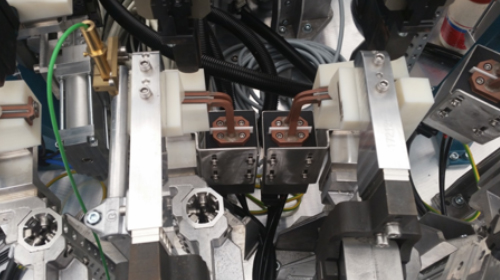

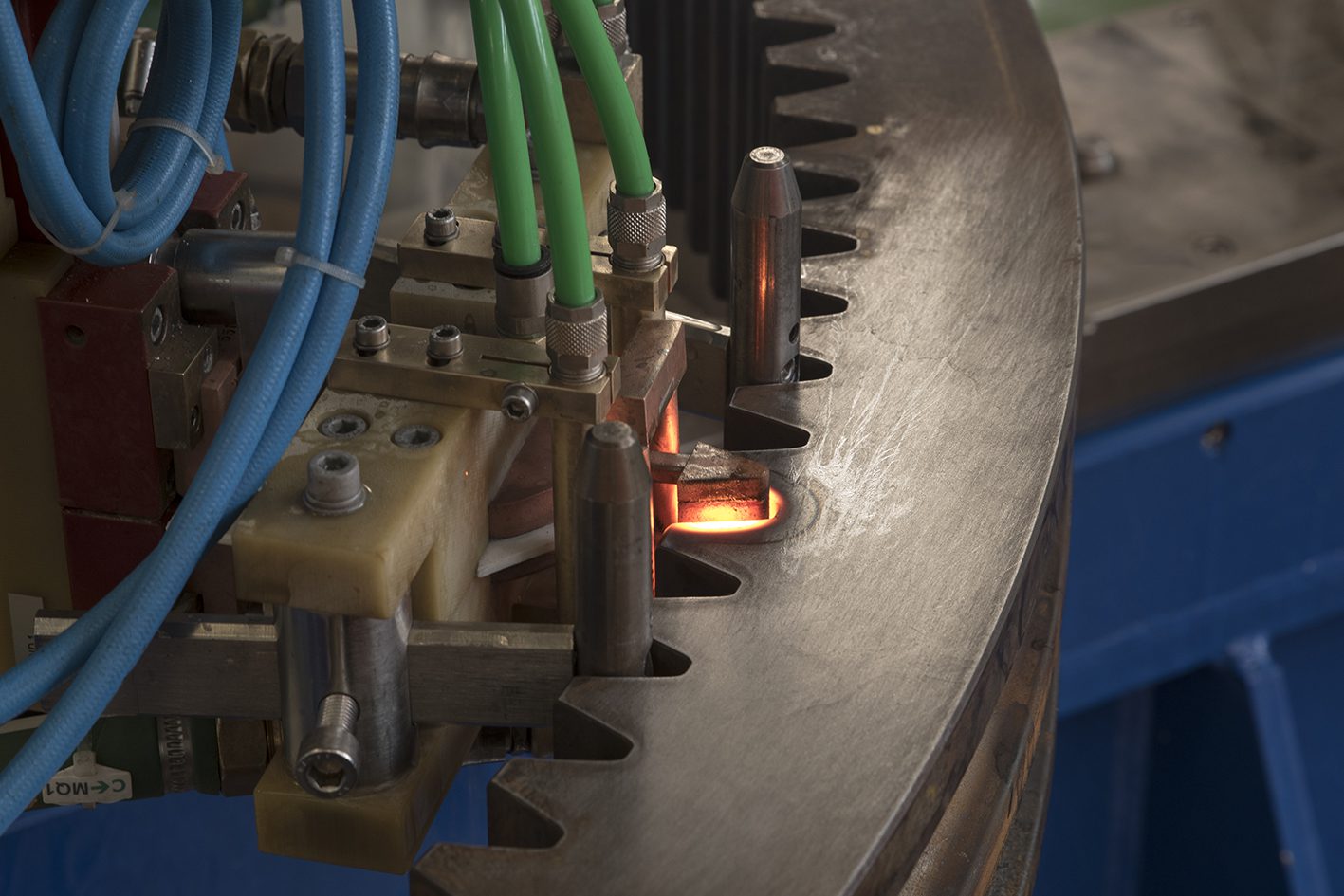

Silniki elektryczne

Niektóre elementy silnika elektrycznego są nagrzewane indukcyjnie w łańcuchu procesowym. Typowe zastosowania indukcyjne w silnikach elektrycznych to łączenie magnesów w wirnikach lub proces żelowania naniesionej żywicy w stojanach.