Automotiva

Componentes de carroceria automotiva

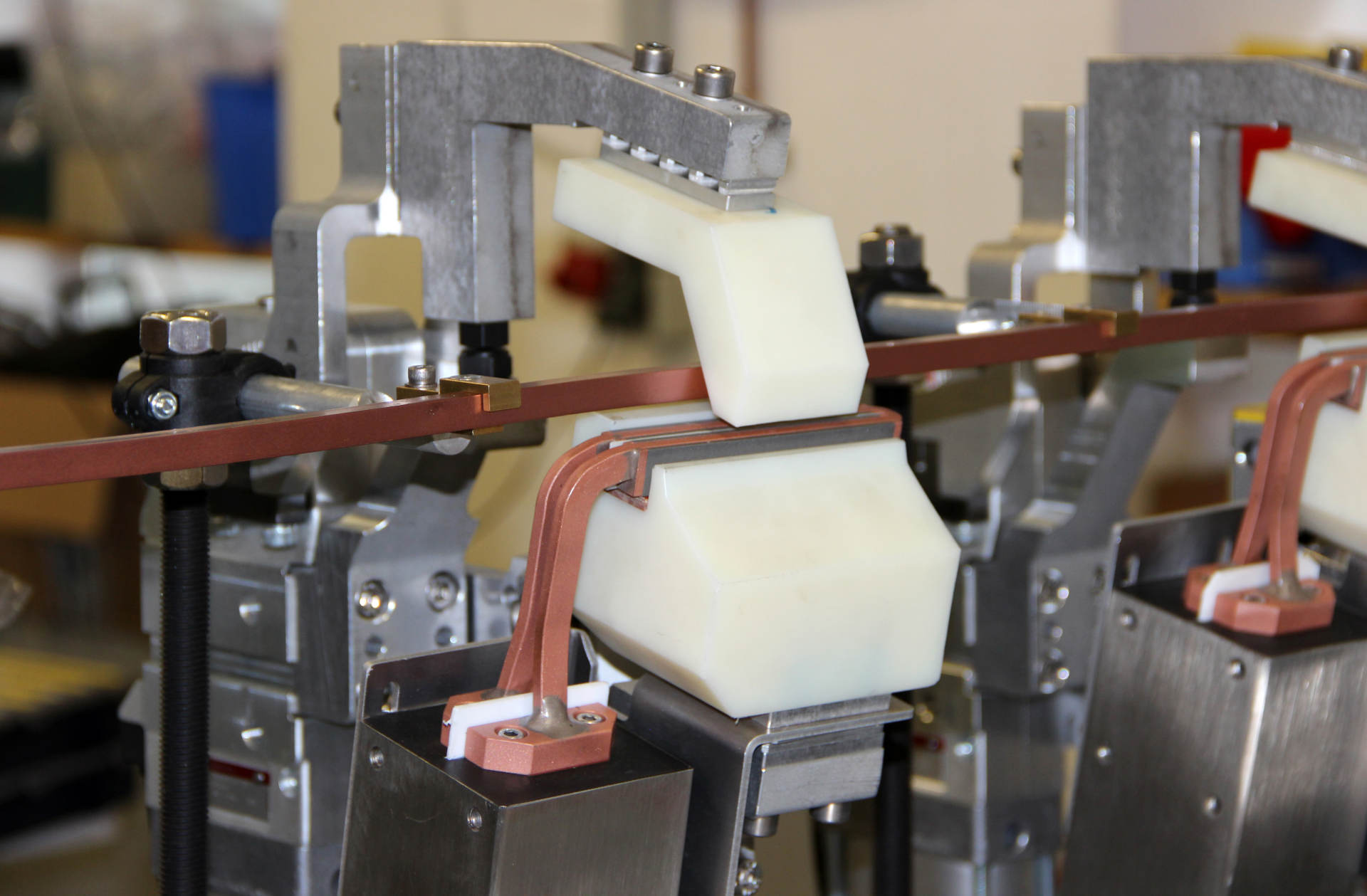

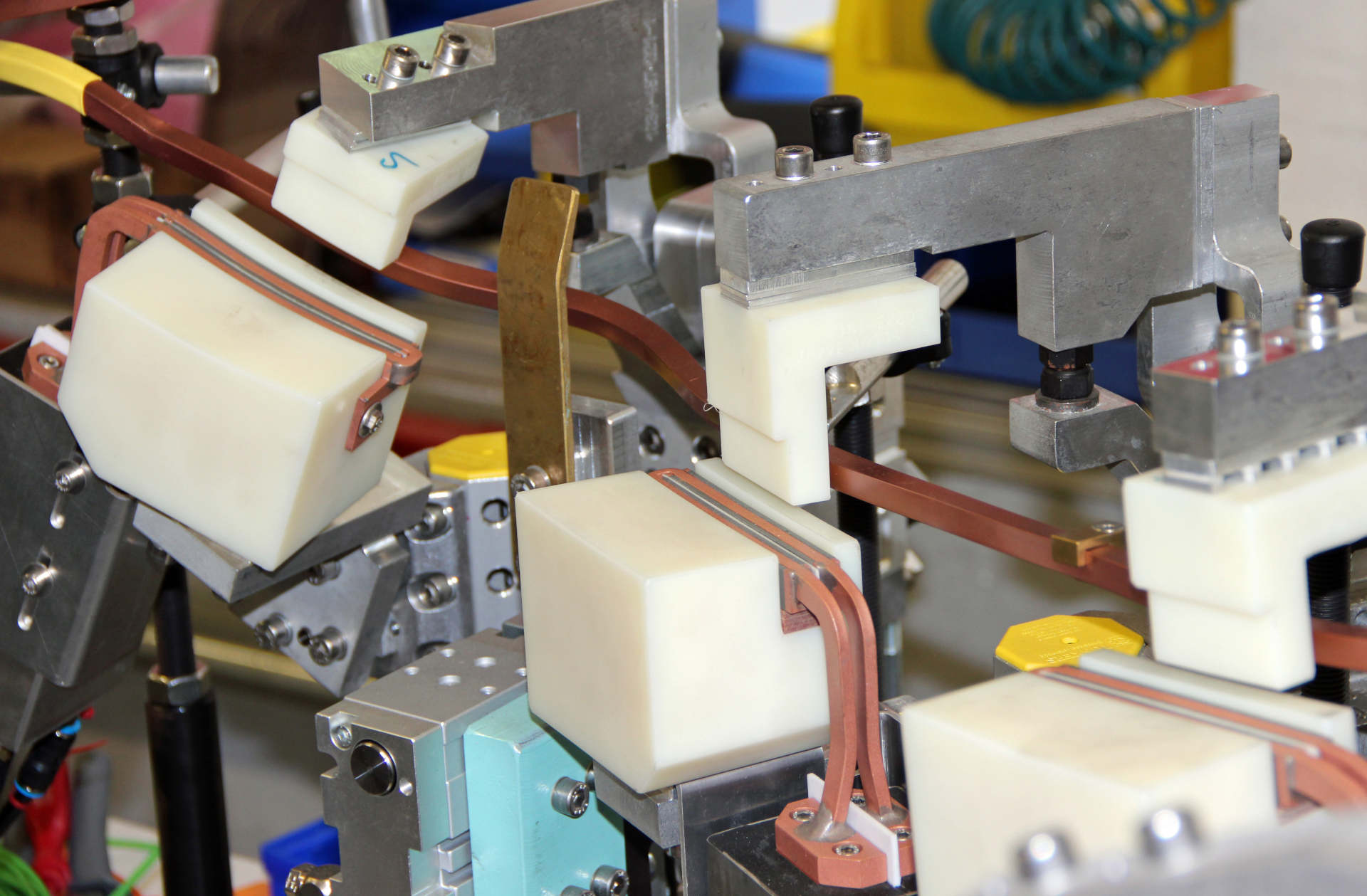

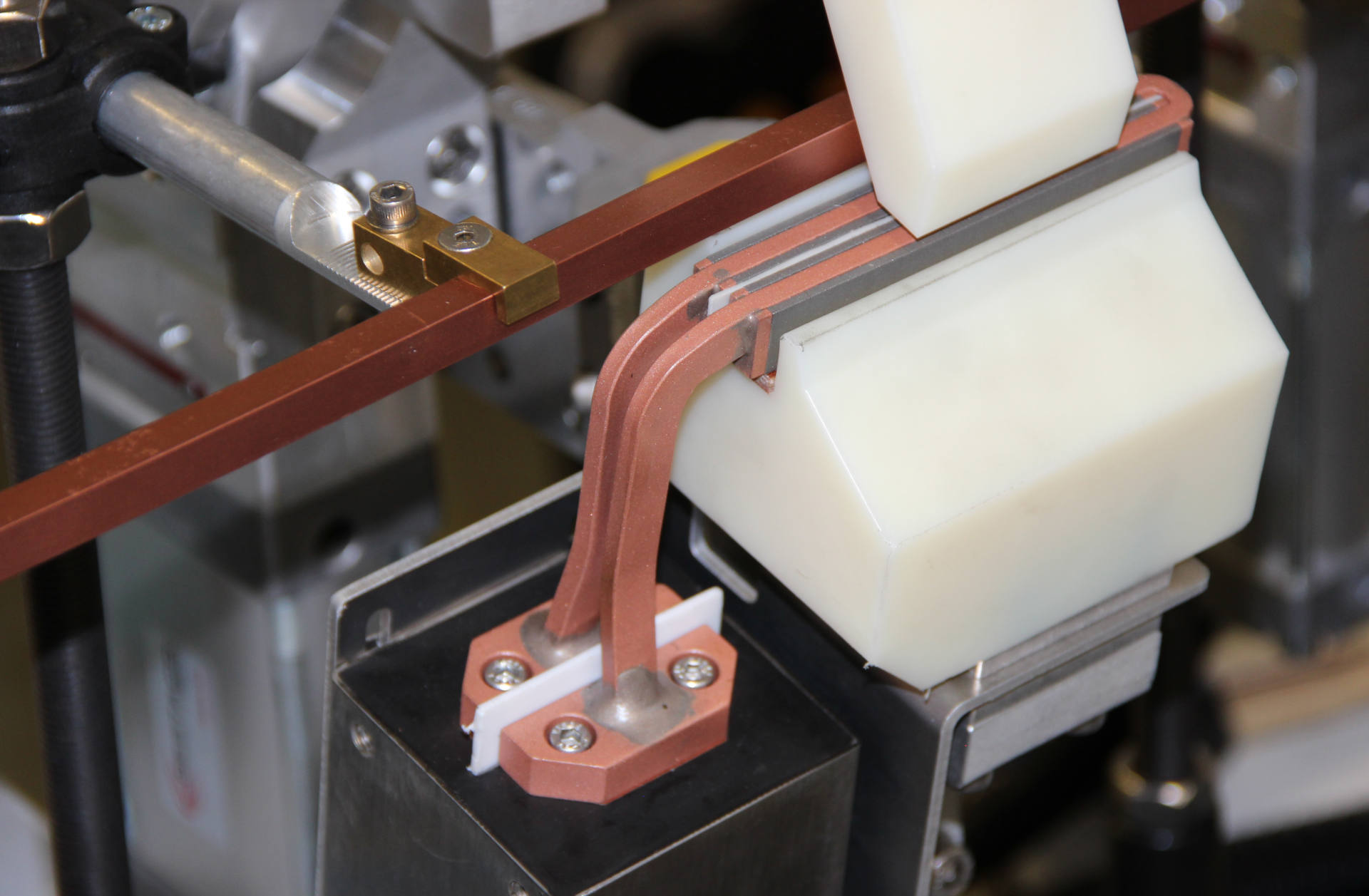

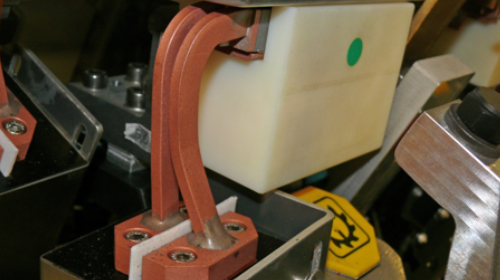

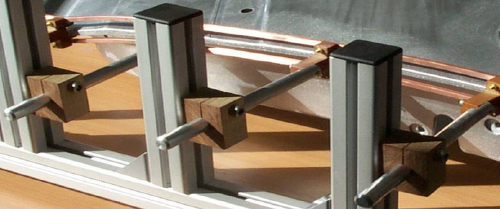

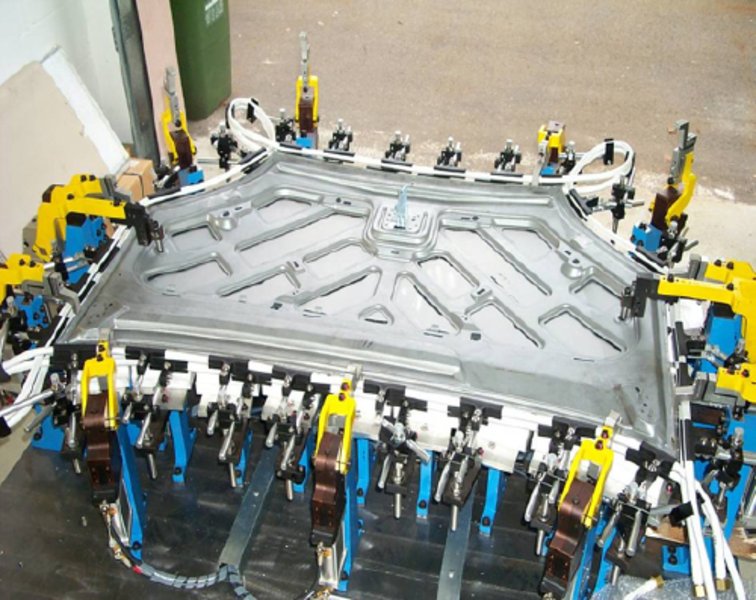

Todas as peças metálicas adicionais, como portas, capôs de motor, tampas de porta-malas, para-lamas, etc., podem ser coladas rapidamente e com baixo empenamento usando indução. O baixo empenamento é garantido pela entrada de calor precisamente controlável na peça de trabalho e pela fixação em uma geoestação.

Os resultados ideais são possíveis graças à interação de uma geoestação, que é construída e medida com precisão para cada peça adicional, e um conversor comprovado com controle de processo. A GH tem anos de experiência nesse campo, com várias centenas de unidades instaladas.

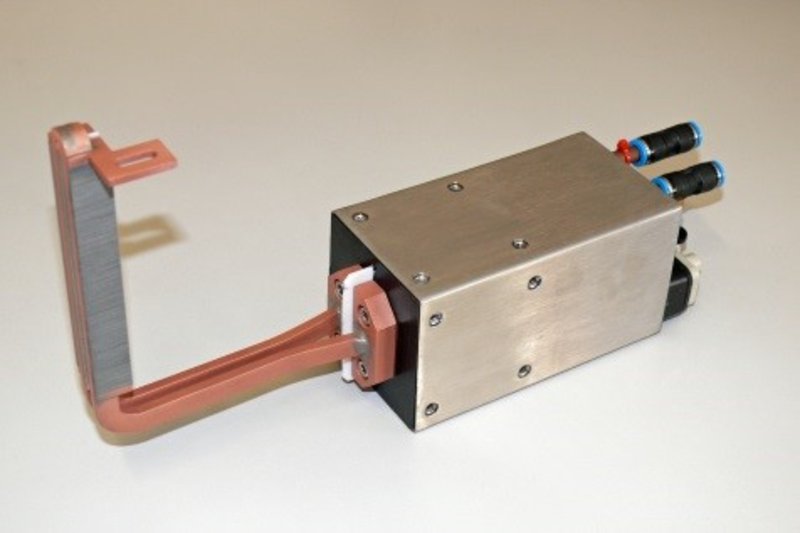

Bases de baterias, acumuladores

As baterias e as baterias recarregáveis desempenham um papel central no campo da mobilidade eletrônica. Essas baterias são coladas direta ou indiretamente às superestruturas especiais do cliente, de modo que a dissipação do calor gerado durante a operação e a fixação segura sejam ideais.

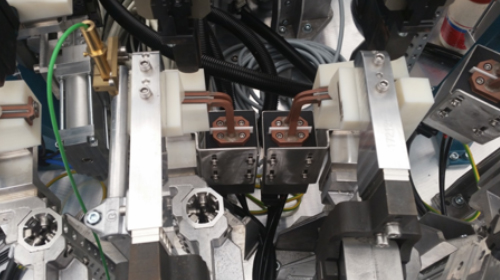

Motores elétricos

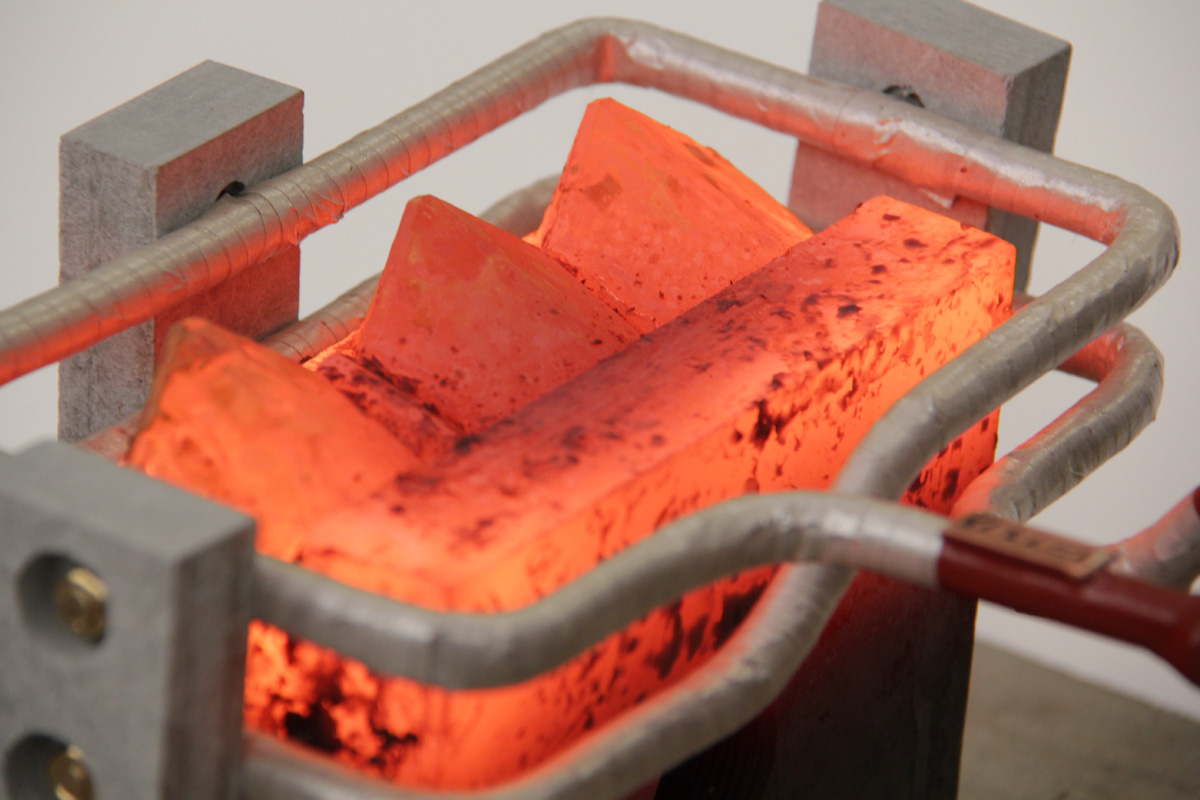

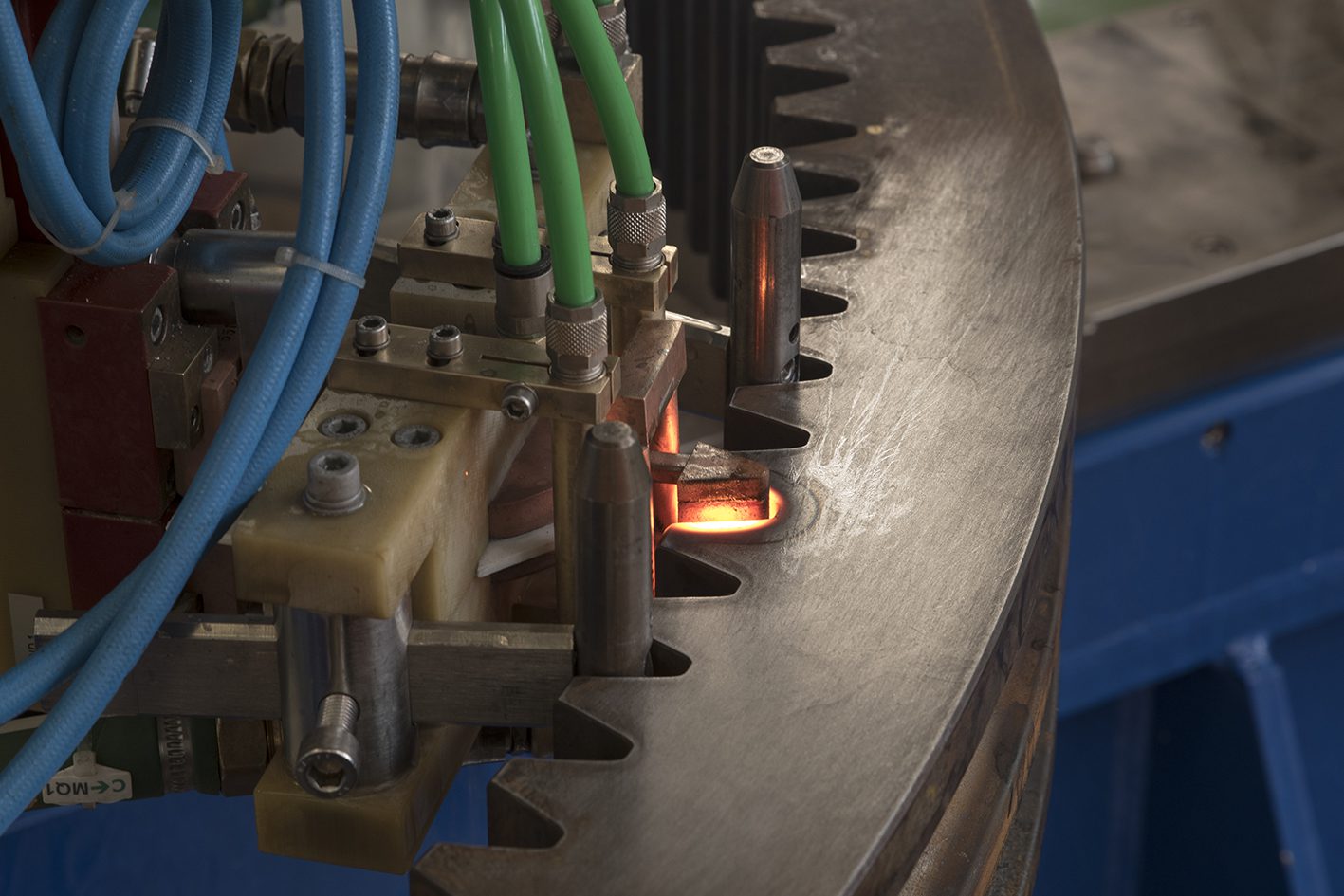

Alguns componentes do motor elétrico são aquecidos indutivamente na cadeia do processo. As aplicações indutivas típicas no campo de motores elétricos são a colagem de ímãs em rotores ou o processo de gelificação de resina por gotejamento em estatores.