Сделайте ваш процесс закалки ТВЧ более рентабельным

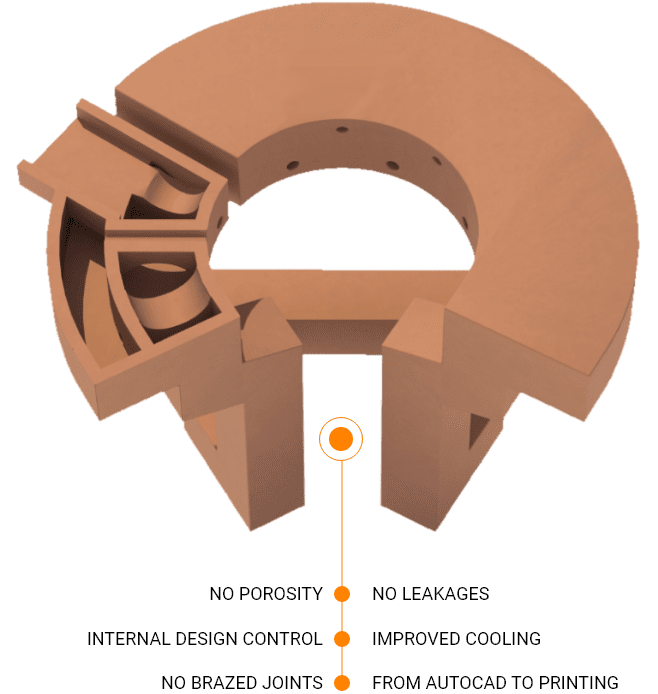

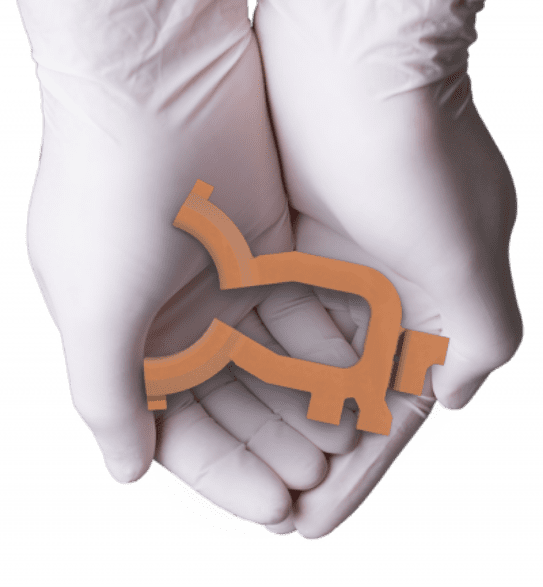

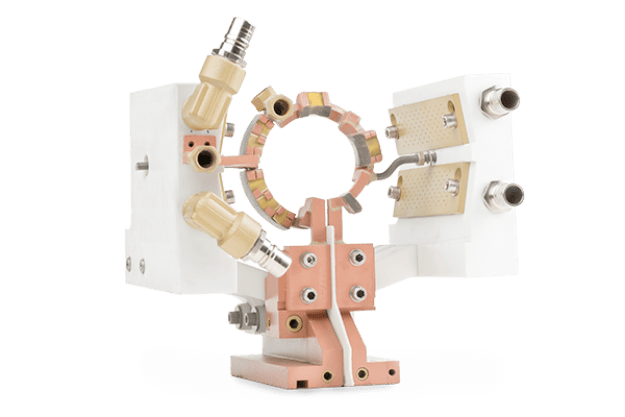

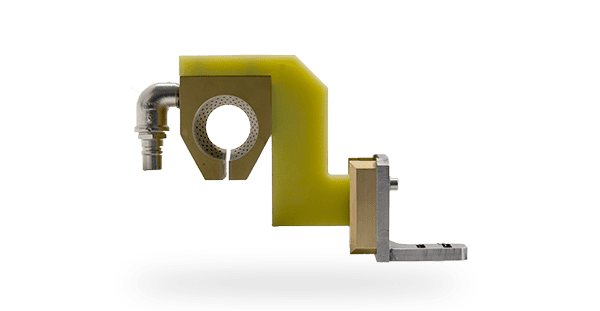

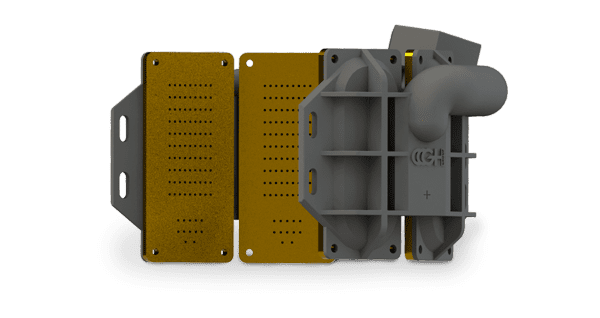

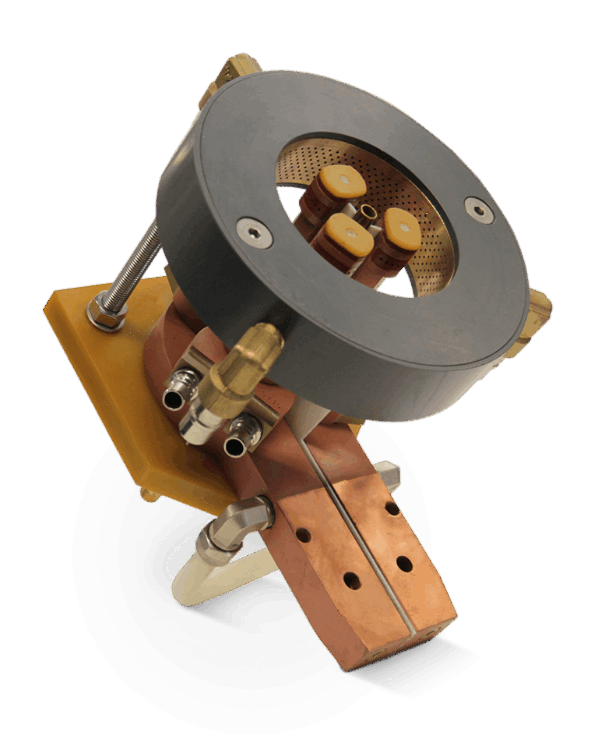

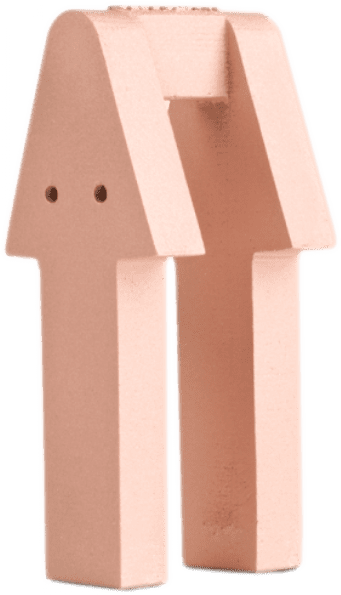

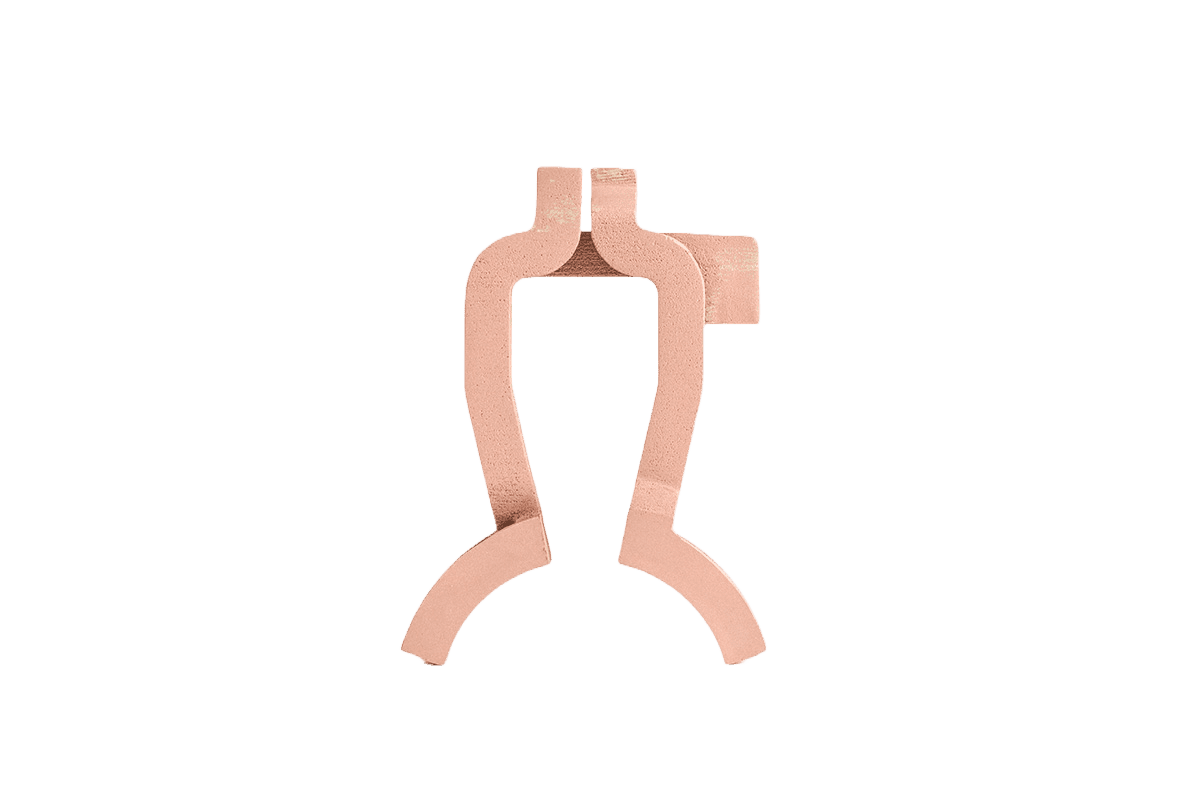

Наступила эра 3D аддитивного производства, и это относится и к миру индукции. GH — первая компания по индукционному нагреву, развернувшая сотни 3D индукторов с 2014 года.

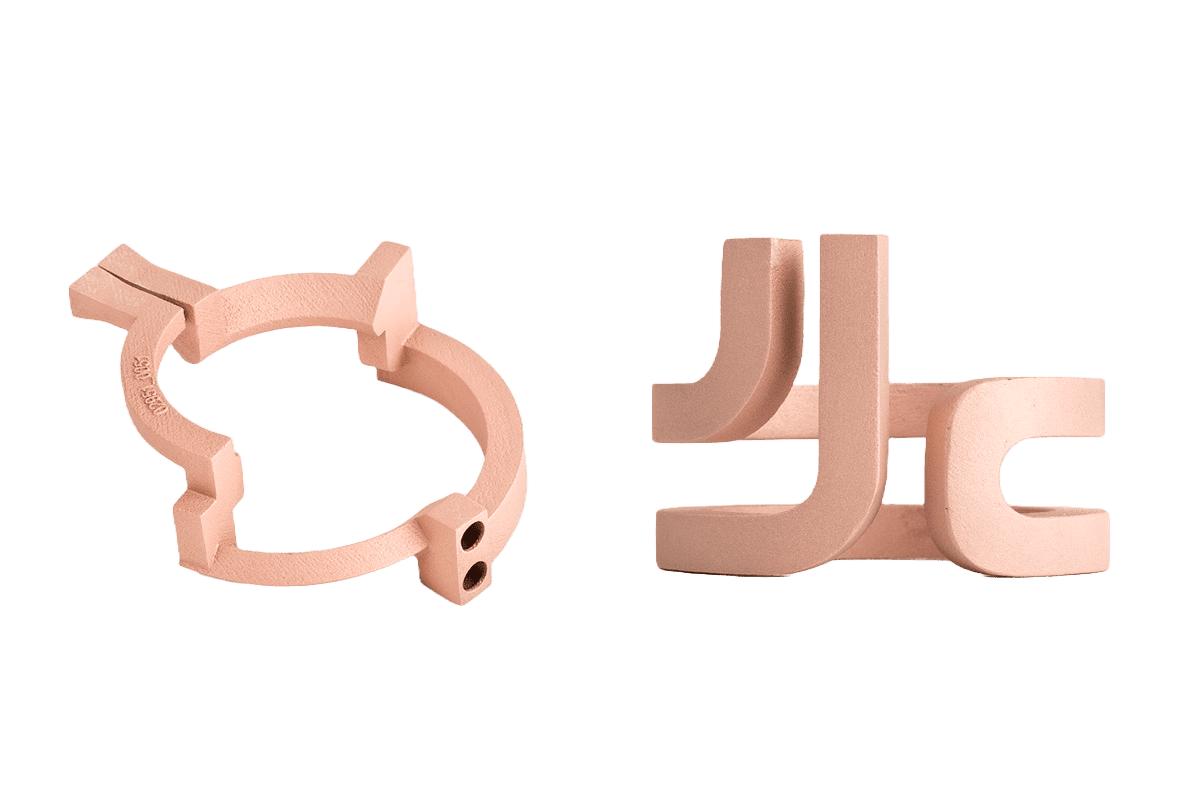

Наш опыт в области индукции и проверенная на практике и запатентованная технология 3D индукторов (3DPCoil) на основе электронно-лучевой плавки EBM, делают 3D-индукторы производства GH самыми надежными инвестициями.

Годы опыта

60