Индукционный нагрев для автоматизации

Представьте, что теперь вы можете достичь своих целей.

Цифровой нагрев

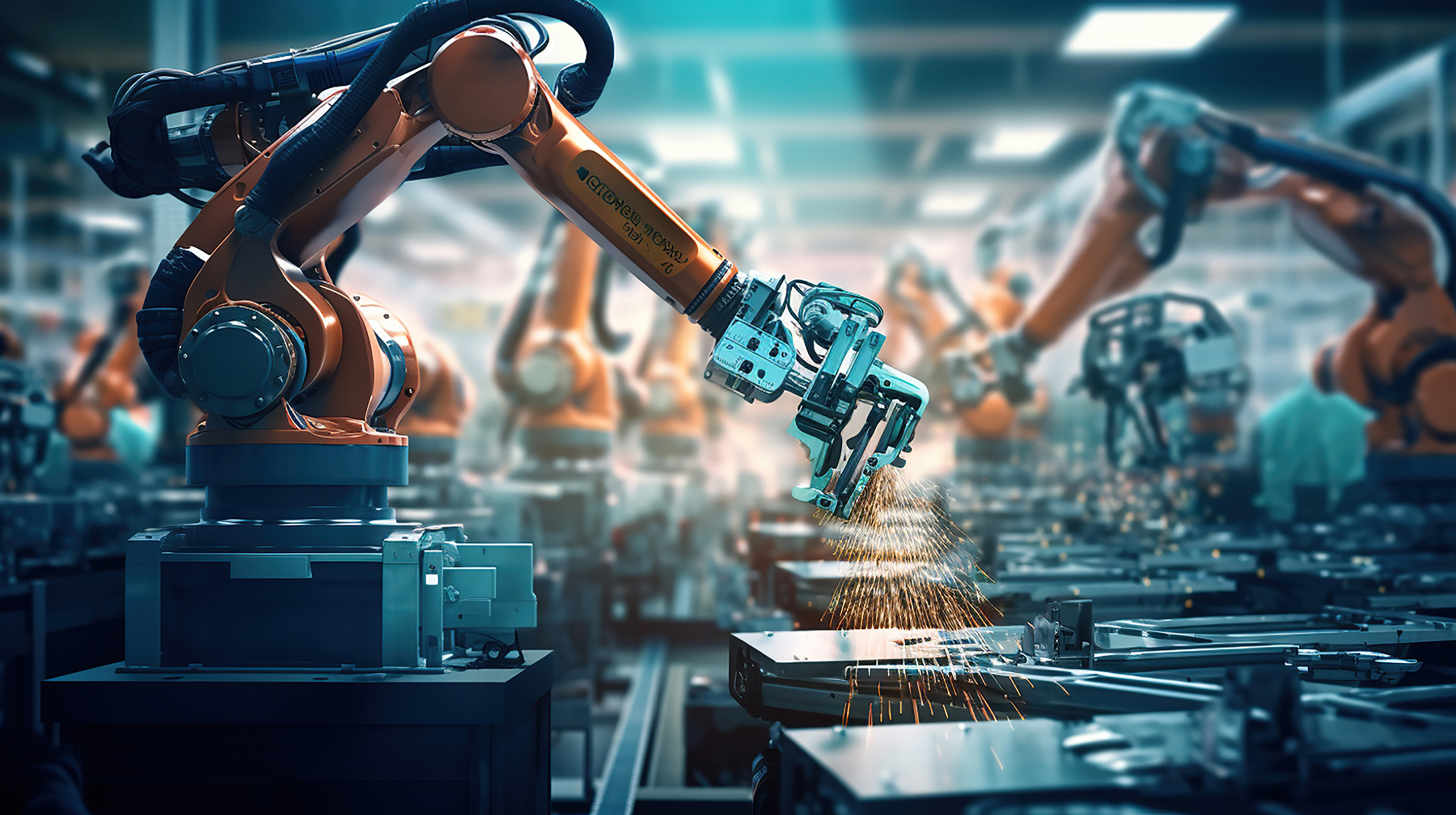

В настоящее время использование электромагнитной индукции является наиболее подходящим методом нагрева для достижения автоматизированного или полуавтоматизированного процесса, а также для замены других менее эффективных процессов, таких как газовые горелки или системы нагревательных элементов при производстве деталей или компонентов.

Может быть встроен индукционный нагрев:

Точный контроль температуры, программирование циклов нагрева, повторяемость, безопасность и соответствие нормативным требованиям – вот некоторые из преимуществ наших решений.

Кроме того, наша инновационная система AIC для автоматической замены индукторов значительно сокращает количество переналадок и человеческих ошибок, что позволяет снизить инвестиции в индукционное оборудование ТВЧ. Если вы заинтересованы, обратитесь к нам, чтобы узнать, как это может быть реализовано в вашем случае.

Примеры индукционного нагрева в автоматизированных машинах

Система индукционного нагрева на базе inKompac для автоматизированной паяльной машины с помощью робота, заменяющего газовые горелки

Интеграция индукционной станции в автоматизированную машину GH для закалки с использованием транситермического источника питания

Хотите интегрировать индукцию в свою машину?

inKompac – идеальное решение мощностью до 60 кВт:

Для более высокой мощности используется семейство Transithermic.

Повышение эффективности производства, отсутствие ручной переналадки.

Рекомендуется, когда ручная переналадка занимает много времени и может привести к серьезным остановкам из-за человеческого фактора. В зависимости от ваших производственных требований и инвестиций GH разрабатывает и адаптирует решение.

Энергоэффективность и прочность. Источники питания GH сочетают передовые технологии карбида кремния (SiC) с прочной конструкцией, что обеспечивает максимальную долговечность и универсальность

Современные полупроводниковые материалы из карбида кремния (SiC) используются для повышения энергоэффективности, высокой плотности мощности, пропускной способности, устойчивости к напряжению и температуре.

Качество продукции и прослеживаемость – два наиболее важных аспекта любого производственного процесса. Таким образом, IPM (индукционный мониторинг процесса) является обязательной цифровой системой для обеспечения качества процесса, соответствия стандартам ISO/TS 16949 и CQI-9. Он основан на 100% контроле над обрабатываемыми частями, а также на измерении параметров, участвующих в обработке, в режиме реального времени.