Индукционные решения в области E-mobility

Хотите контролировать все ваши процессы?

Повышение производительности

Электродвигатели и энергоэффективные решения становятся все более важными и востребованными Мы в GH участвуем в этих изменениях уже много лет. Многочисленные разработки были внедрены как у известных OEM-производителей, так и у поставщиков первого уровня, а также мы принимали участие в проектах НИОКР.

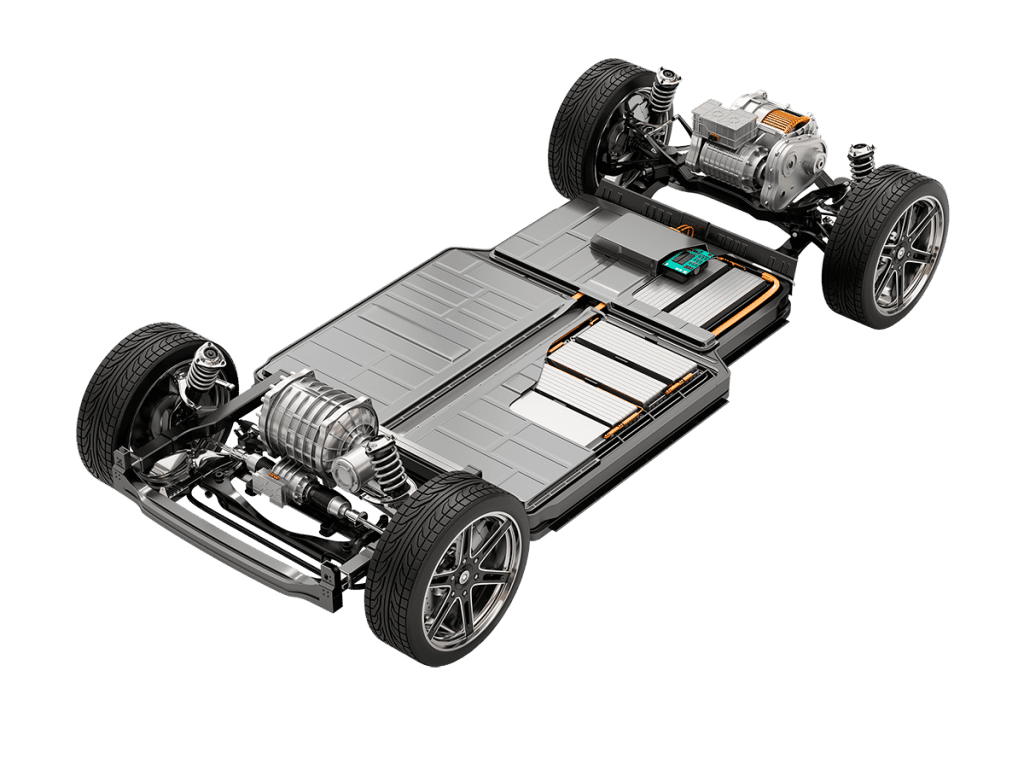

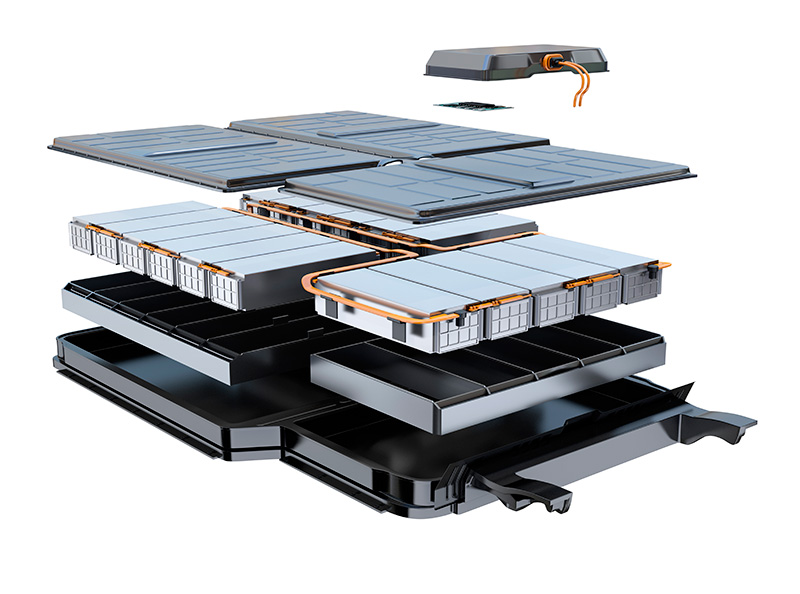

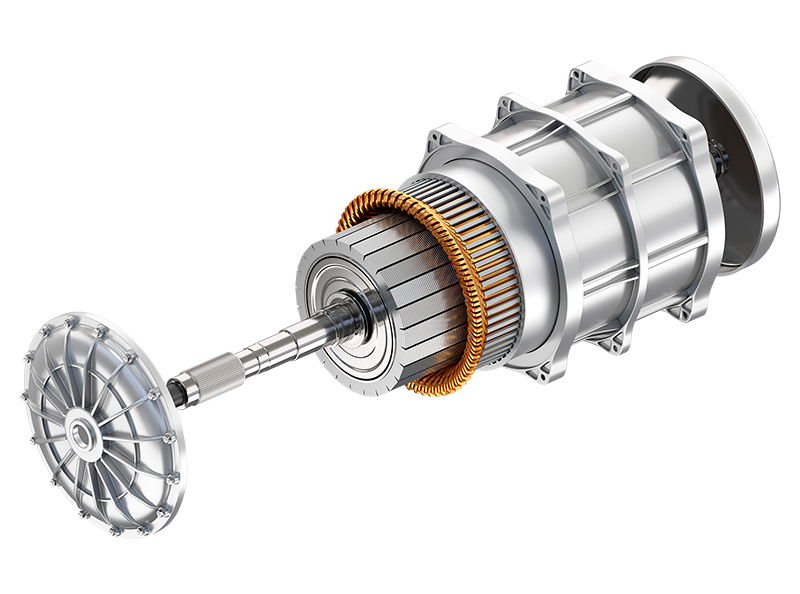

Электротяговый двигатель – это самый большой и мощный двигатель автомобиля, состоящий из множества компонентов, таких как ротор, вал, статор, различные шестерни, корпус и многие другие, не упомянутые выше изделия. Некоторые из представленных на рисунке деталей подвергаются закалке, нагреву или соединению в процессе производства. Индукционный нагрев представляет собой идеальную технологию нагрева для современного производства. Этот процесс быстрее, точнее и надежнее, чем многие альтернативы. Кроме того, он может быть практически без проблем интегрирован в любую производственную среду.

Узнайте больше о наших индукционных решениях в области E-mobility

Индукционный нагрев все чаще используется для нанесения пропитки на статоры и роторы, поскольку скорость нагрева, воспроизводимость, эффективность и надежность процесса делают его превосходной альтернативой традиционным печам.

В наиболее распространенных конструкциях машин статор/ротор захватывается изнутри, поэтому нагрев осуществляется с помощью внешнего кольцевого индуктора. В любом случае нагрев разрабатывается в соответствии с концепцией машины. Как правило, статор/ротор предварительно нагревается до температуры около 100°C и затем подвергается струйной обработке После струйной обработки статор/ротор подвергается нагреву ТВЧ до 150°C и закалке до 180°C.

Окрашенная медная проволока (шпильки) вставляется в ламинированный сердечник статора для соединения зачищенных концов шпилек лазерной сваркой.

Затем медные концы нагреваются индукционным способом (с помощью внутреннего индуктора, внешнего индуктора или их комбинации) до определенной температуры. Затем медные концы покрываются порошкообразным полимером для их изоляции.

Индукционное склеивание является методом сборки, эквивалентным механическим соединениям (скобы, болты, заклепки, сварные швы, винты и т.д.). Индукционный нагрев ТВЧ также позволяет добиться загустевания или отверждения эпоксидных клеев, используемых для крепления вставляемых магнитов.

При индукционном монтаже отсутствуют какие-либо усилия и вибрации по сравнению с механическим соединением. Магнитные свойства магнита при этом не изменяются.

Соединение также необходимо в линии производства роторов для создания прочного соединения между двумя компонентами. Например, пакет роторов нагревается до температуры около 200°С с помощью ТВЧ Это может быть сделано с помощью внутреннего кольцевого индуктора, внешнего кольцевого индуктора или их комбинации. В этом случае вал ротора может быть соединен с ротором практически без усилия.

На нижней стороне ротора закреплено короткозамкнутое кольцо. В данном случае кольцо нагревается примерно до 700°C с помощью внешнего кольцевого индуктора. Нанесенный ранее припой теперь соединяет обе детали. Одним из важнейших преимуществ индукционной пайки является целенаправленное приложение тепла, что позволяет в значительной степени избежать деформаций детали.

Валы роторов тяговых электродвигателей должны выдерживать очень большие крутящие моменты и при этом быть очень легкими. Индукционная закалка ТВЧ – лучшее решение для обеспечения прочности отдельных участков вала, и компания GH имеет богатый опыт и несколько уникальных решений для обработки валов роторов на шлицах, гнездах, с наружной или внутренней резьбой в 1, 2 или 3 зонах. Наши вертикальные сканеры семейства TVK способны даже обрабатывать различные зоны на одной станции, что позволяет интегрировать роботов и минимизировать деформации.

Индукционный нагрев с последующей сборкой / усадкой также нашел свое применение в производстве валов роторов, поскольку индукционный нагрев является быстрым и экономически эффективным процессом. В этом случае подшипники нагреваются в горизонтальном положении, а затем устанавливаются в вертикальном. Гравитация помогает обеспечить правильное положение подшипника относительно его контактной поверхности на валу во время охлаждения / запрессовки.

Перед началом процесса сварки можно очень быстро нагреть свариваемую поверхность ротора, не прибегая к нагреву всей детали.

При индукционном соединении или посадке используется технология ТВЧ, позволяющая вводить тепло в деталь, что приводит к расширению нагретого материала. Это структурное изменение используется соответствующим образом. Использование индукционного нагрева позволяет применять этот процесс к очень сложным деталям или узлам.

Индукционный нагрев для соединения становится все более актуальным при производстве электродвигателей, например, при соединении корпуса с узлом статора. Уже реализованные варианты варьируются от чисто индукционного оборудования до полностью автоматических систем нагрева и соединения. Решения GH позволяют соединять огромное количество корпусов/сборок без необходимости настраивать механику и менять индукторы.

Индукционный нагрев – это простое и безопасное применение не только для соединения, но и для посадки Например, в процессе переработки уже собранный статор с корпусом необходимо усадить, чтобы разобранные компоненты могли быть подвергнуты дальнейшей обработке или переработке.

Качество продукции и снижение затрат.

Вы можете добиться полного соответствия индукторов нагреваемым деталям благодаря аддитивному производству (AM). При использовании 3D-индукторов из чистой меди количество замен сокращается благодаря длительному сроку службы индукторов, достигающему 400% в некоторых приложениях.

Запатентовано компанией GH.

Энергоэффективность и прочность.

Источники питания GH сочетают передовые технологии карбида кремния (SiC) с прочной конструкцией, что обеспечивает максимальную долговечность и универсальность [5,400] кГц. Современные полупроводниковые материалы из карбида кремния (SiC) используются для повышения энергоэффективности, высокой плотности мощности, пропускной способности, устойчивости к напряжению и температуре.

Вы получаете лучший процесс с минимально возможным временем выполнения. Эта услуга улучшает термообработку в течение срока службы оборудования, сочетая 3D-симуляцию индукционного нагрева ТВЧ и 3D-индукторы.

Качество продукции и прослеживаемость – два наиболее важных аспекта любого производственного процесса. Таким образом, IPM (индукционный мониторинг процесса) является обязательной цифровой системой для обеспечения качества процесса, соответствия стандартам ISO/TS 16949 и CQI-9. Он основан на 100%-ном контроле над обрабатываемыми участками и на измерении в реальном времени параметров, участвующих в обработке.

ConnectAR – это служба удаленной помощи. Она повышает производительность, сокращает время простоя и облегчает выявление технических проблем благодаря возможности мгновенной обратной связи в режиме реального времени во время наших видеозвонков.