В современном производстве все больше деталей склеиваются, заменяя собой различные другие системы крепления.

Для достижения быстрого отверждения при использовании реактивных адгезивов и, следовательно, короткого времени цикла, используется индукционная технология.

В отличие от печи или других источников нагрева большой площади, площадь нагрева детали может быть очень точно ограничена очень маленьким участком. Тепло вводится в деталь с помощью индукции и таким образом нагревает используемый клей. Благодаря этому время реакции клея значительно сокращается, а тепловая нагрузка на заготовку снижается до минимума.

Наши решения подбираются индивидуально для каждого случая, чтобы достичь наилучших результатов. Что касается качества обработки и готового продукта, то мы не идем на компромиссы, а всегда стремимся к совершенству.

Поэтому наши клиенты часто упоминают о нас

“Филигранное производство для индукционного склеивания”

Размер заготовок играет решающую роль, если необходимо обеспечить однородный нагрев крупных поверхностей (например, пластин). Отдельные участки или окружные контуры – не проблема для индукционной технологии. Здесь необходимо тщательно продумать только перемещение или крепление заготовок.

Тепло, вводимое в заготовку с помощью индукции, можно очень точно контролировать и отслеживать. В этом отношении нагрев также подходит для сложных геометрических форм, особенно если они должны быть нагреты только частично. Неоднородное распределение массы или труднодоступные участки заготовки должны быть приняты во внимание и обсуждаться особенно тщательно.

При индуктивном склеивании по технологии HABIFLEX термическая обработка конструкционных и уплотнительных клеев происходит по всей окружности фальцуемых деталей (дверей, капотов двигателей и т.д.) с помощью гибкого кабеля-индуктора.

В автомобильной промышленности индукционный нагрев является основным методом отверждения или предварительного нагрева клеев (индукционное склеивание) и герметиков (склеивание) для закрытия таких компонентов, как двери, капоты и крышки багажника. Однако процессы индукционного нагрева используются и для склеивания других деталей кузова, например, крыльев и зеркал (точечное склеивание).

Они гарантируют высочайшее качество и высокие производственные показатели. Благодаря использованию современных материалов такие клеевые соединения становятся все более востребованными. Здесь индукционный нагрев идеально подходит для отверждения (склеивания) клеев как с металлическими, так и с углеродными волокнами.

Индукционное склеивание с помощью гибридного процесса представляет собой комбинацию кругового нагрева (медной трубки) и частичного нагрева (точечного).

Кольцевой индуктор точно подстраивается под контур заготовки и обеспечивает предварительный нагрев края сгиба. Это необходимо для обеспечения оптимального сцепления между клеем и деталью даже при использовании сухой смазки. Предварительное гелеобразование клея достигается путем точечного нагрева.

Количество точек определяется геометрией детали. Несколько точек могут быть объединены в группы, регулирование и контроль которых может осуществляться индивидуально. Кроме того, необходимый профиль нагрева создается путем регулировки расстояния между индуктором и деталью.

В процессе с использованием индуктора циркуляционного типа медная трубка подгоняется под форму детали. Это обеспечивает однородный нагрев структурных или герметизирующих клеев в области фальца дополнительных деталей кузова, таких как двери или капоты двигателей.

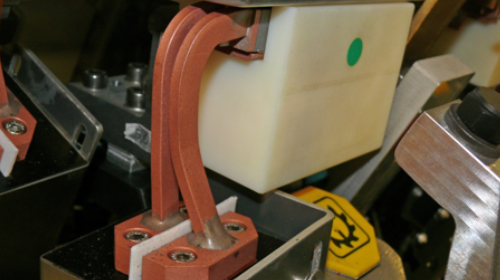

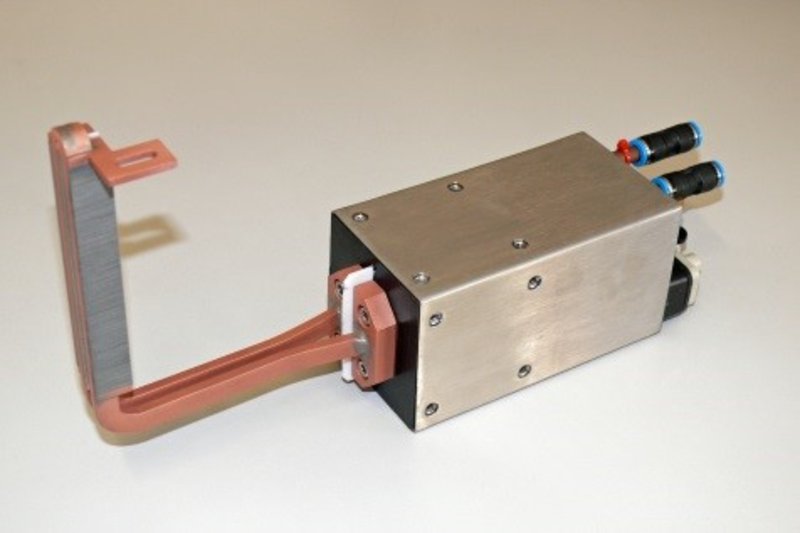

Изображение: Конструкция индуктора из трубки E-Cu с водяным охлаждением.

При индукционном склеивании по SPOT-технологии дополнительные детали кузова, такие как двери или капоты двигателей, частично нагреваются в зоне сгиба. Такое частичное воздействие тепла позволяет уменьшить коробление, особенно в алюминиевых деталях.

Количество точек определяется геометрией детали. Можно объединить несколько точек в группы, регулирование и управление которыми может осуществляться индивидуально. Кроме того, необходимый профиль нагрева создается путем регулировки расстояния между индуктором и деталью.

Необходимым условием для индукционного склеивания (бондинга) является металлическая заготовка или композиты из углеродного волокна. Аналогичным образом можно индуктивно соединить два разных материала, например, алюминиевые и стальные детали.

Область склеивания должна быть расположена непосредственно в зоне действия индуктора или в непосредственной близости от него, чтобы использовать теплопроводность материала.

В целом, как однокомпонентные, так и двухкомпонентные клеи могут быть подвергнуты индукционному гелированию.

Пределы применения индукционной склейки в первую очередь определяются конструкцией, геометрией или размером нагреваемой детали. Заготовка, которая очень неоднородна из-за распределения массы, может стать проблемной. Аналогичным образом, труднодоступные углы, края и разрезы могут быть отнесены к категории критических.

Нет ничего невозможного, но не все выполнимо.

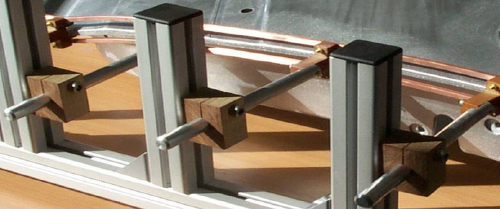

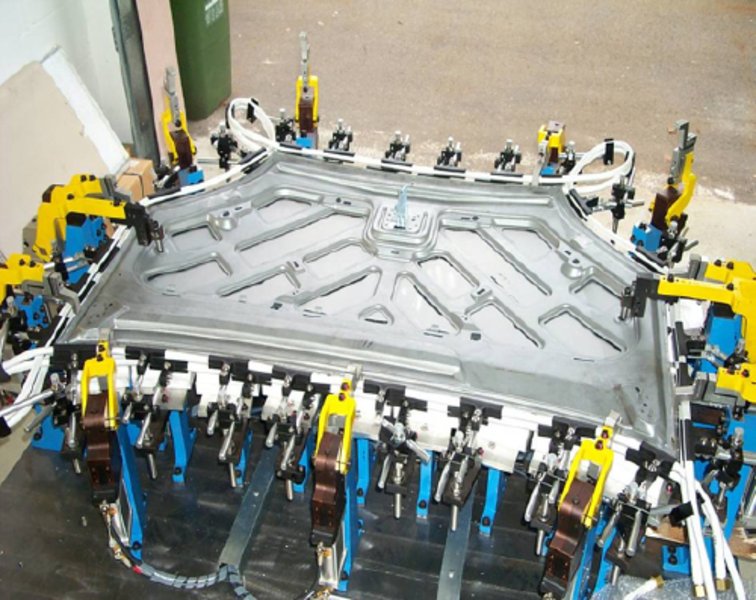

Это устройство представляет собой термостойкую опору для компонентов с прижимными элементами и зажимами, а также присоединенной системой индукторов. Деталь удерживается в правильном положении и имеет правильную геометрию во время процесса гелеобразования/нагрева.

Благодаря имеющимся держателям возможна точная настройка системы индукторов. Изменяя расстояние между системой индукторов и деталью, можно регулировать распределение температуры в соответствии с требованиями заказчика.

Система индукторов, специально адаптированная к особенностям детали.

Высокоточные опоры необходимы для приклеивания дополнительных частей корпуса. Эти опоры, также известные как стойки для гелеобразования или нагревательные станции, разрабатываются и изготавливаются отдельно для каждой дополнительной детали. Чтобы придать детали нужную форму, ее зажимают в определенном гнезде пресс-формы и фиксируют специальными зажимными рычагами. Наконец, зажимные устройства, тип индукционного нагрева и количество точек нагрева (при точечном склеивании) обеспечивают полимеризацию клея.

Сотрудничая с компанией invenio Automation Solutions GmbH, мы объединяем опыт обеих компаний в области индукционного нагрева: вместе мы создаем инновационные решения для индукционных гелеобразующих стеллажей – в точном соответствии с требованиями заказчика. Придерживаясь ранее определенных руководящих принципов проектирования, разработка и производство осуществляются в соответствии со спецификациями заказчика Мы поставляем продукцию высочайшего качества, с учетом всех действующих правил, технических стандартов и норм.

Наш партнер invenio гарантирует профессиональную разработку и монтаж стеллажей для гелеобразования. Компания опирается на многолетний опыт в области производства стеллажей для гелеобразования, а также автоматизации, технологии тестирования и сборки систем.

Благодаря такому партнерству, основанному не только на проектировании и производстве компонентов, и всеобъемлющему ноу-хау мы гарантируем надежные решения для ваших дополнительных деталей и высочайшее качество индукционных стеллажей для гелеобразования.

invenio Automation Solutions GmbH, Tiefental 13, 93468 Miltach, Tel. +49 (6142) 899-210, E-Mail: as@invenio.net, https://www.invenio.net/en/

ИНДУКТОРНЫЙ КАБЕЛЬ HABIFLEX

Индукторный кабель HABIFLEX представляет собой водоохлаждаемый индуктор в виде эластичной гибкой трубки с внутренним многожильным медным проводом и винтовыми клеммами.

НЕПОДВИЖНЫЙ ИНДУКТОР

(Медная трубка) Система индукторов с циркуляционным водяным охлаждением из трубки E-Cu, которая адаптируется к форме детали.

ТОЧЕЧНЫЙ ИНДУКТОР

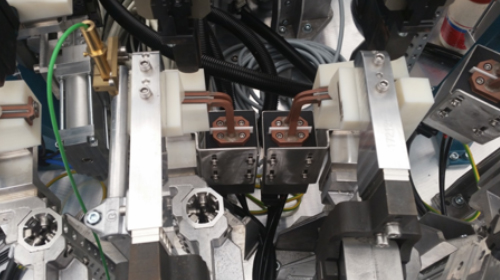

Индуктор SPOT представляет собой устройство, состоящее из индуктора, оснащенного концентраторами поля, и специально разработанного трансформатора.

ГИБРИДНЫЕ ИНДУКТОРЫ

Гибридные индукторы представляют собой комбинацию фиксированных медных трубок и точечных индукторов.

Идентичная по серии деталь используется для производства эталонной детали.

Она снабжена точками измерения температуры GH. Во время измерения с помощью эталона, определяются температуры точек измерения, чтобы построить температурную кривую за определенное время нагрева. Таким образом, эталон позволяет проверить качество процесса нагрева в производственной цепочке.

Блок колебательного контура трансформатора обеспечивает необходимую реактивную мощность для индукционного процесса, а также используется для согласования импеданса системы индукторов с выходным напряжением индукционного генератора примерно 550V. Такое согласование импеданса создает требуемые токи приблизительно. 1000 А в системе индукторов на вторичной обмотке, при этом трансформатор обеспечивает гальваническую развязку с электросетью. В отличие от классического сетевого трансформатора, конструкция на 10 кГц значительно уменьшена в размерах за счет малого сечения сердечника и количества обмоток.

Транзисторный генератор с рабочей частотой 5…30 кГц используется для обычных процессов бондинга. В зависимости от применения здесь используются различные группы мощности примерно 5 кВт…30 кВт на выход. При наличии до 8 выходов генератора, имеющаяся общая мощность может быть распределена между отдельными группами. Каждая группа регулируется и управляется независимо.

Генераторы отличаются высокой надежностью и не требуют технического обслуживания. Система управления процессом “клей-гель”, оснащенная цифровой обработкой сигнала, является неотъемлемой частью серии индукционных генераторов.

Использование индукционных систем GH улучшает эксплуатацию и обслуживание оборудования, позволяет избежать простоев производства, снизить потребление энергии, а также упростить и улучшить контроль качества деталей.

Автомобильные кузовные детали

Все металлические дополнительные детали, такие как двери, капоты двигателей, крышки багажников, крылья и т. д., можно быстро и с минимальным короблением склеить с помощью индукции. Низкое коробление обеспечивается благодаря точно контролируемому подводу тепла к заготовке и фиксации на геостационаре.

Оптимальные результаты достигаются благодаря взаимодействию геостанции, которая точно строится и измеряется для каждой дополнительной детали, и проверенного конвертера с управлением процессом. GH имеет многолетний опыт работы в этой области и несколько сотен установленных устройств.

Основания для батарей, аккумуляторы

Аккумуляторы и перезаряжаемые батареи играют центральную роль в сфере электронной мобильности. Эти батареи прямо или косвенно приклеиваются к специальным конструкциям заказчика таким образом, чтобы обеспечить оптимальный отвод тепла, выделяемого во время работы, и надежное крепление.

Электродвигатели

Некоторые компоненты электродвигателя подвергаются индукционному нагреву в технологической цепочке. Типичные индуктивные применения в области электродвигателей – это склеивание магнитов в роторах или процесс загустевания капельной смолы в статорах.

Электродвигатели

Электродвигатели, например, для пылесосов, также подвергаются индукционной термообработке. Основное внимание здесь уделяется упрочнению скрепленных магнитов, даже при сложной геометрии заготовок.