使你的感应淬火更有利可图

3D打印制造时代已经到来,这也应用于感应加热领域。 GH是自2014年以来第一个布局数百个3D打印线圈的感应加热集团。

我们在感应加热方面的经验和基于EBM的经过现场验证和专利的3D打印线圈技术(3DPCoil)使GH 3D打印感应器成为最安全的投资。

多年的工作经验

60

3D打印制造时代已经到来,这也应用于感应加热领域。 GH是自2014年以来第一个布局数百个3D打印线圈的感应加热集团。

我们在感应加热方面的经验和基于EBM的经过现场验证和专利的3D打印线圈技术(3DPCoil)使GH 3D打印感应器成为最安全的投资。

多年的工作经验

60

独有的纯铜3D打印技术

零件生产成本及TCO比较

超长的使用寿命

拥有总成本降低

较低的库存

最小化停工率

3D打印的感应器具有设计的灵活性

持续的可改进性

更复杂的形状

冷却系统优化

具有完全可重复性

能简化的感应器的转换场合

生产更具计划性

感应器的同一性

进步不是幻想……它发生

使用同一个感应器,加热循环次数显著增加。 产量至少翻倍。

降低了每个零件的成本和感应器的库存。感应装置的总拥有成本(TCO)被最小化。

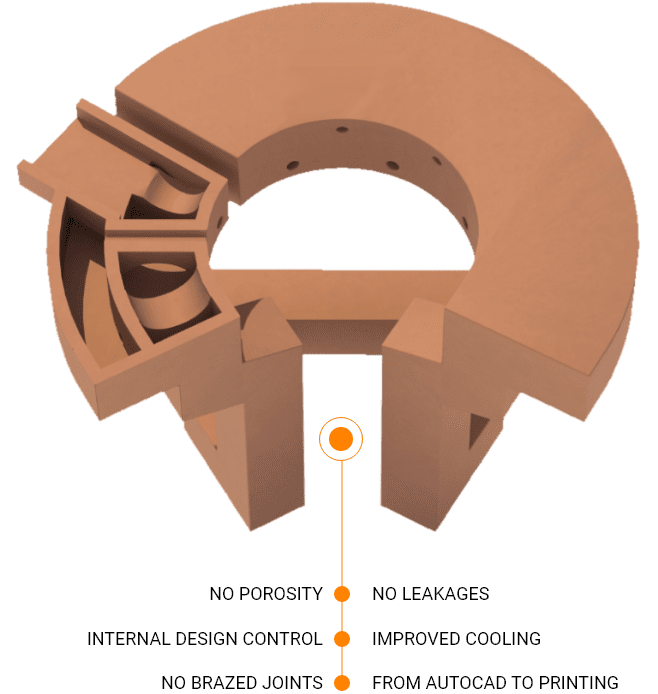

与现有线圈制造方法相比的优势:

– 3D打印无钎焊接头和泄漏。

-由于设计的灵活性,改进了感应器内部的冷却。

用纯铜做原料。

由于感应器寿命高得多,感应器相同,淬火机停机减少,更换更简单,生产计划更可控。 可像传统线圈一样修复。

总是同一个线圈:

– 工业化进程。没有人为影响。

– 从CAD设计文件到直接打印感应器

– 没有孔隙度。

由于工业化工艺和线圈设计的灵活性,原始的3DPCoil设计可以在每次转换后进行优化。

对高强度区进行强化,调整剖面等都是可行的。

这是传统钎焊线圈不能实现:

– 粉末熔化代替管材加工。

– 内部和外部做了几何修改。

我们将陪伴您将3D打印感应器整合到您的生产线上。

凭借在感应加热过程解决方案方面半个多世纪的经验,我们可以帮助您超越感应器的供应。 我们可以模拟,设计,制造,测试,并与您一起对感应器和工艺进行持续改进。

任何感应应用的解决方案

3D打印感应器的制造方法

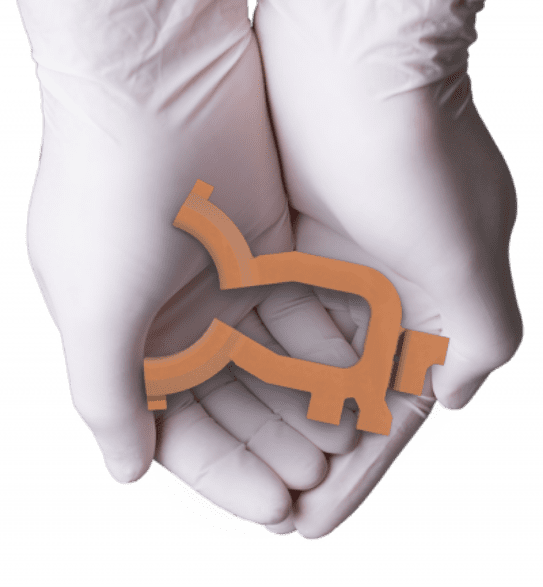

基于电子束熔化(EBM)的原始和独特的通过逐层建立物体来构建物体的3D打印技术。线圈由纯铜制成。

这种通常被称为“3D打印”的技术通过极端密度材料的CAD设计直接制造,简化和缩短了制造过程。 这项技术被应用于其他行业,如使用钛或钴铬材料的航空航天和矫形植入物,在这些行业中,实现材料性能至关重要。

该方法由几个阶段组成,目的是利用3D打印技术保证感应器的质量。

当线圈之前已经打印的过程是相同的,除了第一阶段,这是不必要的,因为它是从第一次应用程序注册的。重复线圈可以快速和准确地再现。

根据客户CAD文件优化感应器设计。

准备好向机器展示感应器。

1

电子束熔铜三维线圈打印。

2

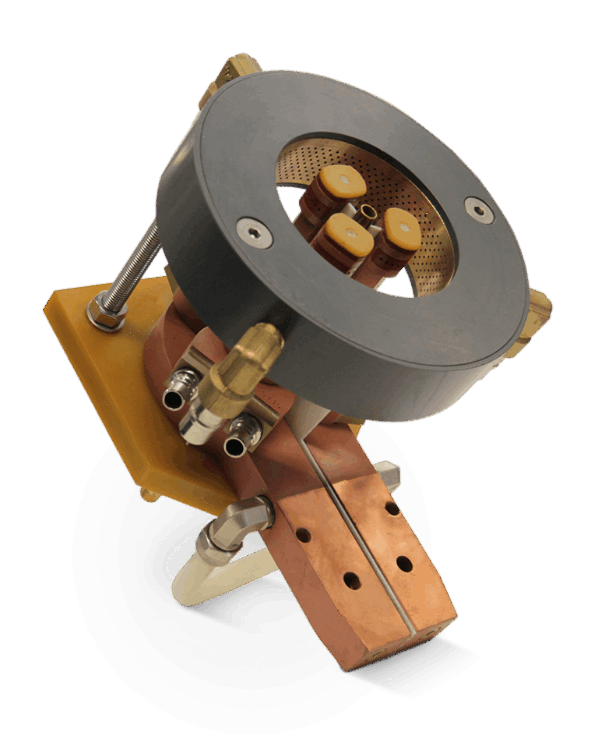

线圈和感应工具组件。

线圈钎焊到感应器上,清洗,铁氧体安装,用环氧树脂保护。

3

最后验证感应器,其互连和夹紧布置。

4

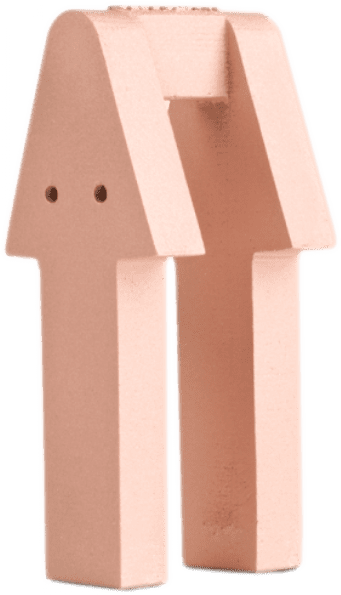

线圈是由一层一层的金属粉末组成的,由强大的电子束熔化。 每一层都被熔化成由3D CAD模型定义的精确几何形状。

首先在工作板上沉积一层薄薄的金属粉末颗粒,然后将其压平。 粉末被预热到很高的温度。

下一步,电子束通过电磁线圈在X-Y方向上聚焦和控制,以便有选择地熔化工作板顶部的粉末颗粒。

其结果是创建所需的部分,同时它被融合到前一层。然后创建一个新层,并重复步骤直到线圈完成。

可选的线圈表面可以通过喷砂,经典的手工整理或通过机械后处理来改善。

基材为99.99%的铜,纯度高于市面上任何电解铜管。

没有添加额外的元素。

用于熔化的高能量密度,允许更少的时间熔化每层,使这种方法比其他增材制造方法更快。

在制造中由于真空中。

与其他添加剂技术相比,熔化的材料经过预热,具有极高的机械性能。

均匀的热环境确保打印出的感应器没有内应力。

高化学纯度意味着更高的导电性能。

光束使用的大部分能量被铜吸收。 比其他3D打印技术效率更高。

工艺中未使用的大部分金属粉末颗粒(97%)可回收再利用。