感应加热是用于粘接、硬化或软化金属、或其他导电材料的工艺。 在现代加工工艺中,感应加热具有速度高、稳定、易于控制和节约能耗的优点。

从上世纪20年代开始,人们就已经了解了感应加热的基本原理,并将其应用于生产当中。 在第二次世界大战期间,该项技术发展迅速,以满足战时对快速、可靠的发动机金属部件硬化工艺的迫切需求。

近年来,由于注重高效率制造技术和更高要求的质量控制,以至对感应技术有重新发现,同时精确控制和各种固态感应电源领域也获得了发展。

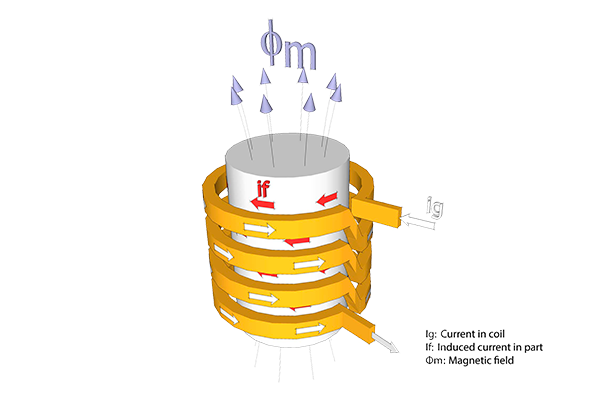

当交流电流通入变压器初级线圈时,会产生一个交流磁场。根据法拉第定律,如果变压器次级线圈位于磁场内,就会产生感应电流。

在基本感应加热状态下,电源将交流电流通入一个感应器(通常是一个铜制线圈),待加热部件(工件)放在感应器内部。 感应器作为变压器初级线圈,待加热部件成为短路的次级线圈。 当金属部件放在感应器内部并进入磁场时,工件内部将感应产生循环涡电流。

如图所示,涡电流克服金属电阻率,部件和感应器之间不需任何直接接触即可产生精准的定位热量。 可对磁性和非磁性部件进行加热,通常被称作“焦耳效应”,参见焦耳第一定律——表示通过感应线圈的电流与所产生热量之间关系的科学公式。

为什么选择感应加热,而不是采用对流、辐射、明火、或其他加热方法?

感应加热速度很快,能大大提高生产效率;工件内部可以直接且快速产生热量(例如在1秒钟之内可达到1000℃以上)。 启动非常迅速;不需要预热或冷却。 能在冷轧或热轧机附近的加工现场完成感应加热工艺,而不需将工件成批送至距离较远的加热炉区域或分包商。

这种独特的节能工艺能将90%的能源转化为有效热量;传统加热炉的能源效率仅约为45%。 而且由于感应加热不需预热和冷却节拍,从而能最大程度降低待机热能损失。

采用感应加热,待处理工件不需与火焰或其他加热媒介直接接触,而是通过交流电流在工件内部产生感应电流。 因此,能最大程度减少产品热变形和废品率。 为了提高产品质量,工件封闭在真空环境、充满惰性气体、或还原性气体的隔绝容器内,以消除氧化影响。

感应加热能消除与明火、喷焰、和其他加热方法有关的不一致性和质量问题。 将系统正确校准安装之后,能消除误差,加热工艺准确且一致性好。

采用GH电源可以实现精确的温度控制;并能瞬间打开或关闭电源。 通过闭路温度控制,先进的感应加热系统能够测定各个不同工件的温度。 能设定专门的升温、恒温、和降温速度,能够记录各个运行工件的数据。

感应加热系统不会消耗传统化石燃料;感应加热是一种清洁无污染的工艺,有利于保护环境。 感应加热系统不会产生烟气、热浪、有毒气体和噪声,能改善工人的工作条件。 感应加热安全高效,不会产生明火从而威胁工人安全或对工艺造成不利影响。 对非导电性材料不会造成影响,能放在加热区域附近,不会受损。

采用GH感应加热解决方案能改善设备的工作和维护条件,避免生产故障,降低能源消耗,并改善工件质量控制情况。