电动车

提高生产效率

电驱动(e-drive)电机和节能解决方案变得越来越重要和苛刻。 GH多年来一直参与这一变革。 已与知名OEM品牌和一级供应商实施了众多应用,并参与了研发项目。

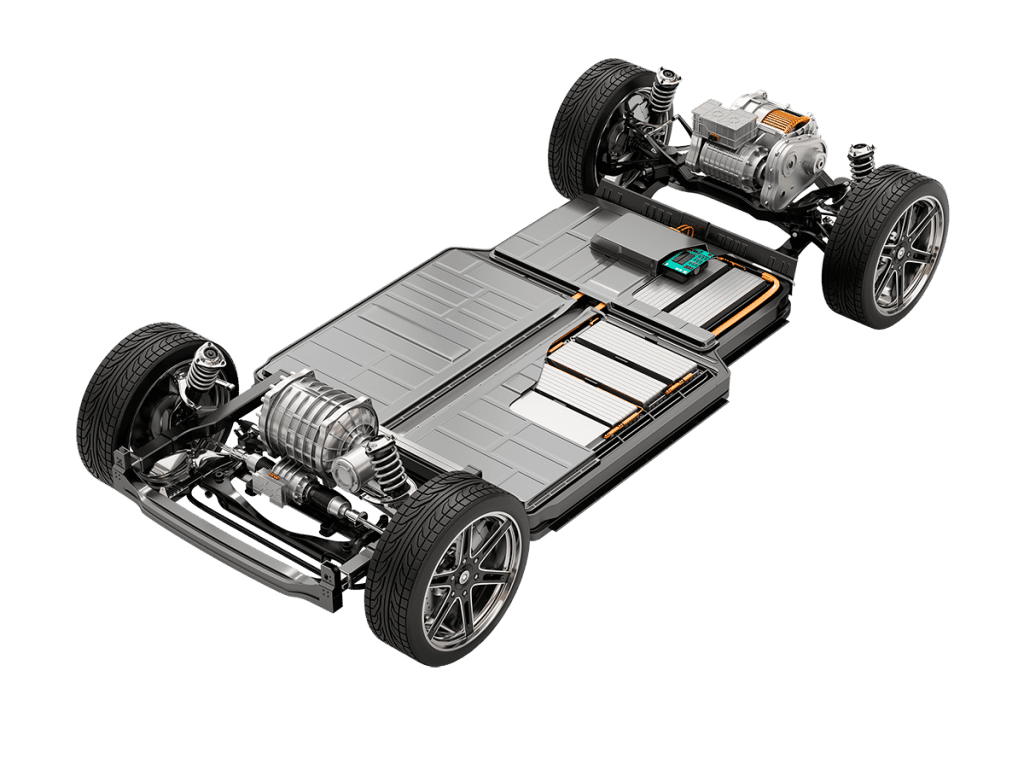

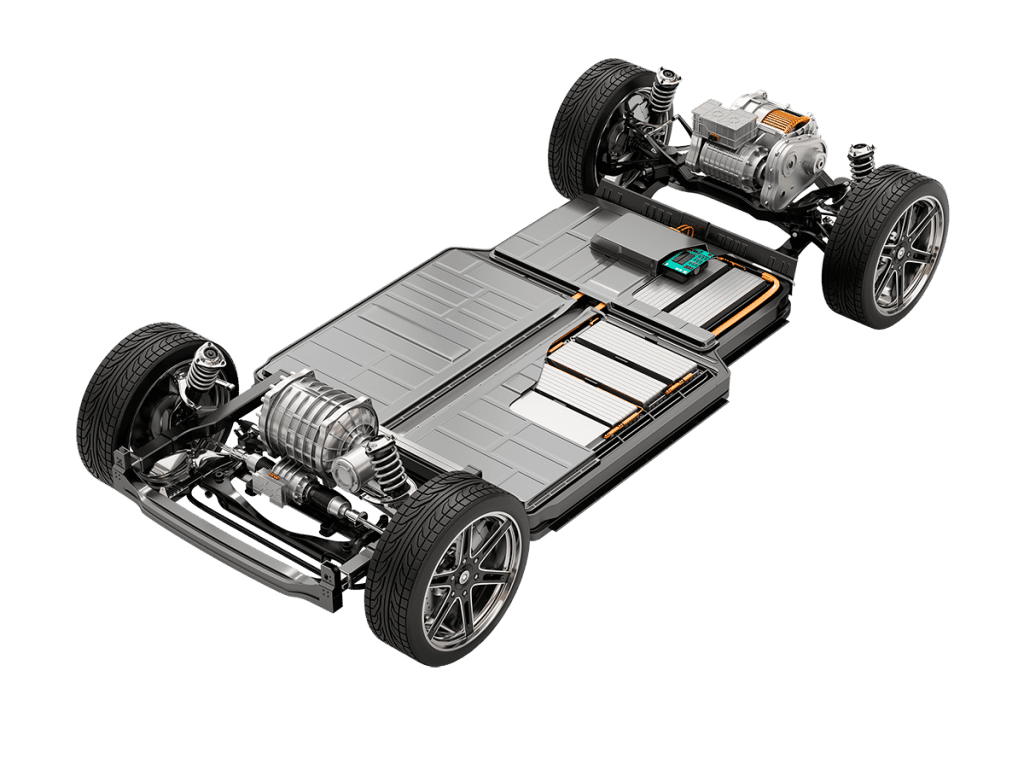

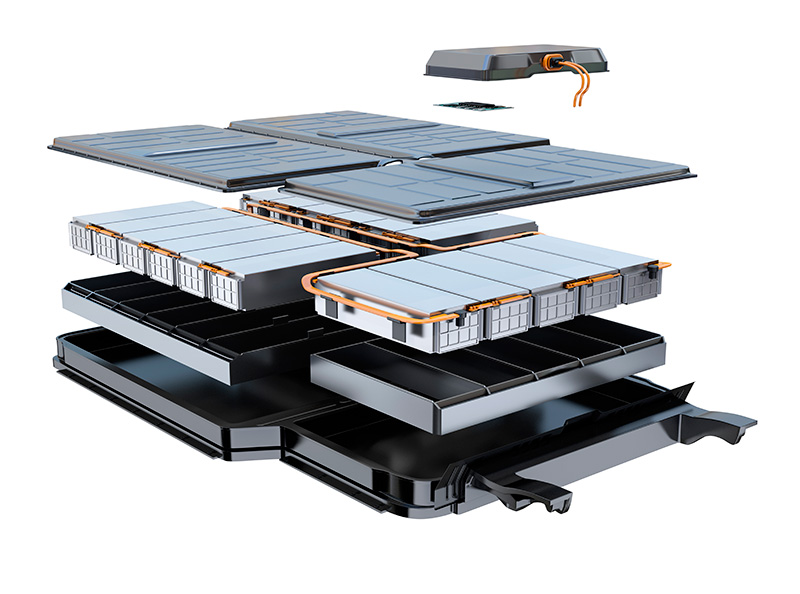

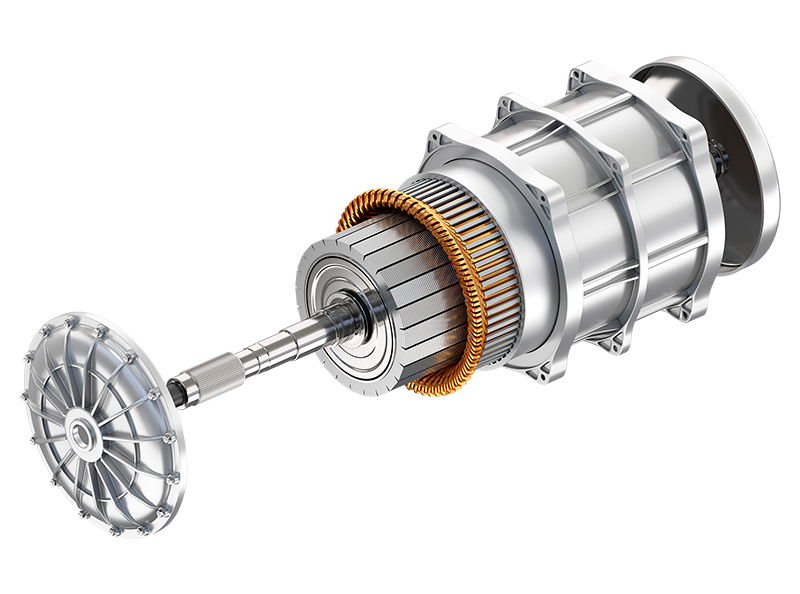

电动牵引电机是车辆中体积最大、功率最强的电机,它有许多部件,如转子、轴、定子、各种齿轮、外壳,以及许多未提及的产品。 图中所示的一些部件在加工过程中被硬化、加热或连接。 感应加热为先进制造提供了理想的加热技术。 这一过程比许多替代方法更快、更准确、更可靠。 此外,它可以几乎无缝地集成到任何生产环境中。

提高生产效率

电驱动(e-drive)电机和节能解决方案变得越来越重要和苛刻。 GH多年来一直参与这一变革。 已与知名OEM品牌和一级供应商实施了众多应用,并参与了研发项目。

电动牵引电机是车辆中体积最大、功率最强的电机,它有许多部件,如转子、轴、定子、各种齿轮、外壳,以及许多未提及的产品。 图中所示的一些部件在加工过程中被硬化、加热或连接。 感应加热为先进制造提供了理想的加热技术。 这一过程比许多替代方法更快、更准确、更可靠。 此外,它可以几乎无缝地集成到任何生产环境中。

了解更多我们在电动汽车行业的感应解决方案

感应加热越来越多地用于定子和转子的浸渍,因为加热速度、可重复性、效率和过程可靠性使其成为传统加热箱的超级替代品。

在最常见的机器设计中,定子/转子是从内部抓住的,因此加热是通过外圈感应器完成的。 在任何情况下,加热的设计都是为了适应机器的概念。 通常,定子/转子预热到大约100°C,然后滴注。 滴液后,将定子/转子感应加热至150°C并硬化至180°C。

将涂漆铜线(发夹)插入定子的层压铁芯中,通过激光焊接将发夹的剥离端连接起来。

然后将铜端感应加热(使用内部电感器,外部电感器或组合)到规定的温度。 然后在铜末端涂上一层粉末状聚合物以使其绝缘。

感应焊是一种与机械连接(订书钉、螺栓、铆钉、焊接、螺钉等)等效的装配方法。 感应加热还可以使用于连接插入磁铁的环氧粘合剂胶凝或固化。

在感应装配过程中,与机械连接相比,没有力或振动。 在此过程中,磁体的磁性不受影响。

在转子生产线中,连接也是必不可少的,以在两个组件之间创建力配合连接。 例如,转子组通过感应加热到约200°C。 这可以通过内环感应器,外环感应器或组合来实现。 然后转子轴可以加入到转子几乎没有力。

在转子的下侧装有一个短路环。 在这种应用中,环被加热到大约程度。 700°C,外环式感应器。 先前应用的焊料现在连接两个组件。 感应钎焊的最大优点之一是有针对性地应用热量,因此在很大程度上避免了部件的变形。

牵引电机的转子轴必须承受非常高的扭矩,同时又非常轻。 感应淬火是最好的解决方案,以提供强度在选定的区域的轴和GH有丰富的经验和几个独特的解决方案来处理转子轴无论是在阀座,花键,公头或母头的类型在1,2或3区。 我们的垂直扫描仪,TVK系列,甚至能够处理同一工作站的不同区域,准备集成机器人并最大限度地减少失真。

由于感应加热是一种快速且具有成本效益的过程,因此感应加热随后的组装/收缩配件也已进入转子轴的制造中。 在此应用中,轴承水平加热,然后垂直安装。 重力有助于确保轴承在冷却/收缩期间正确定位在轴上的接触面上。

在以前的焊接过程中,转子表面被焊接的区域可以非常迅速地加热,而不必加热整个组件。

能源效率和坚固性。

GH电源将碳化硅(SiC)尖端技术与坚固耐用的结构相结合,具有耐用性和通用性kHz。[5,400] 最先进的碳化硅(SiC)半导体材料用于提高能源效率,高功率密度,带宽和耐电压和温度。

您可以在最短的交货时间内获得最佳流程。 该服务结合了3D感应加热模拟和3D打印感应器,改善了资产使用寿命期间的热处理。

生产质量和可追溯性是任何制造过程中最重要的两个方面。 因此,IPM(感应过程监控)是一个强制性的数字系统,以确保过程的质量,符合ISO/TS 16949和CQI-9标准。 它基于对被处理部件的100%控制;实时测量处理过程中涉及的参数。

ConnectAR是一个远程协助服务。 它提高了生产力,减少了停机时间,并通过在我们的视频通话中提供即时实时反馈,使技术问题识别更容易。