在现代生产中,越来越多的零件需要被固化,取代了各种其他紧固系统。

为了在使用反应性胶粘剂时实现快速固化,从而缩短周期时间,采用了感应技术。

与烤箱或其他大面积热源相比,部件上要加热的区域可以非常精确地限制在非常小的区域内。 通过感应将热量引入工件,从而也加热所使用的粘合剂。 通过这种热输入,粘合剂的反应时间大大缩短,工件上的热负荷减少到最小。

我们的解决方案是为每个应用量身定制的,以达到最佳效果。 在加工质量和成品质量上,我们不做任何妥协,力求完美。

因此,我们的客户经常称我们为

“感应固化凝胶的精工制造者”

如果要均匀加热大表面(如板材),工件的尺寸起着决定性的作用。 单个区域或圆周轮廓对感应技术来说都不是问题。 在这里,只需要仔细考虑工件的工装夹具。

通过感应引入工件的热量可以非常精确地控制和监测。 在这方面,加热也适用于复杂的几何形状,特别是如果他们只是部分加热。 不均匀的质量分布或工件难以接近的区域必须特别考虑和讨论。

在HABIFLEX工艺的感应粘接过程中,结构和密封粘合剂的热处理通过柔性电感电缆在零件(门,发动机罩等)折叠区域的整个周长上进行。

在汽车工业中,感应加热是固化或预热粘合剂(感应粘合)和密封剂(粘合)的主要方法,用于关闭门,引擎盖和后备箱盖等部件。 然而,感应加热过程也用于粘合其他车身部件,如挡泥板和后视镜(点焊)。

他们保证高质量和高产量。 由于现代材料的使用,越来越需要这些粘合接头。 在这里,感应加热是固化(粘合)粘合剂的理想选择,无论是与金属粘合还是与碳纤维粘合。

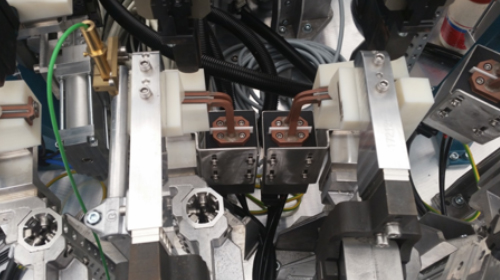

感应焊与混合工艺是一种环向加热(铜管)和局部加热(点)相结合的工艺。

圆周感应器精确地适应于工件的轮廓,并能够预热折叠边缘。 即使使用干润滑剂,也需要确保粘合剂和组件之间的最佳粘合。 粘合剂的预凝胶是通过局部加热来实现的

斑点的数量由组件的几何形状决定。 几个点可以组合成组,可以单独进行调节和控制。 此外,通过调整感应器和元件之间的距离可以产生所需的加热轮廓。

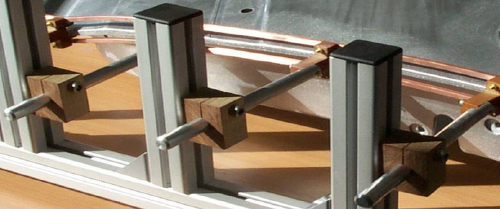

在循环感应器的过程中,铜管与元件的形状相适应。 这导致在车身附加部件(如门或发动机罩)的返利区域结构或密封粘合剂均匀加热。

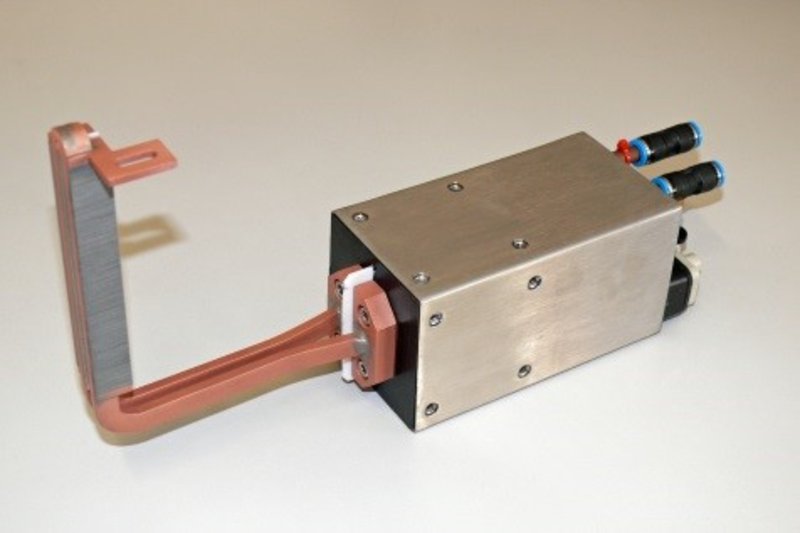

图片:电感器采用E-Cu管设计,水冷式。

在感应粘接与SPOT工艺,车身附加部件,如门或发动机罩部分加热在折叠区域。 这部分应用的热量实现了翘曲的减少,特别是在铝部件。

斑点的数量由组件的几何形状决定。 可以将几个点组合成一组,对这些点的调节和控制可以单独完成。 此外,通过调整感应器和元件之间的距离可以产生所需的加热轮廓。

感应固化的前提是金属工件或碳纤维复合材料。 同样,两种不同的材料也可以固化结合,如铝和钢部件。

为了利用材料的导热性,固化区域应直接位于感应器的有效范围内或其附近。

一般来说,单组分和双组分胶粘剂都可以感应固化。

感应焊的极限主要取决于被加热部件的设计、几何形状或尺寸。 由于其质量分布而非常不均匀的工件可能会有问题。 同样,难以到达的角落、边缘和切口也可以归类为关键部位。

没有什么是不可能的,但不是一切都是可行的。

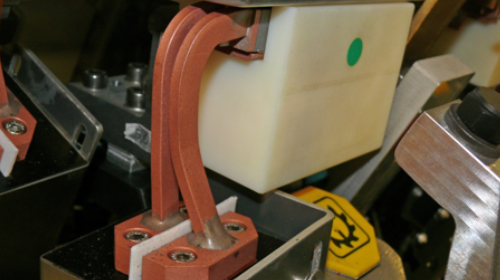

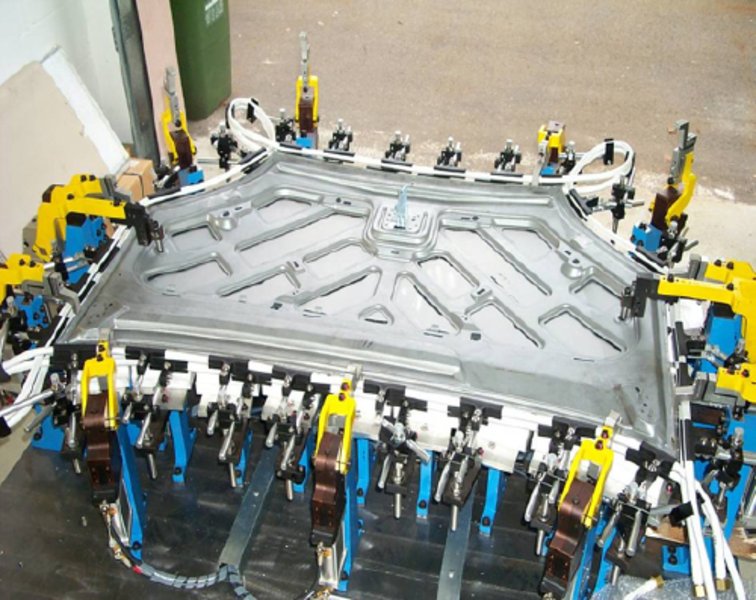

该装置是一个耐温度的组件支持与压力片和夹具以及附加的感应系统。 在胶凝/加热过程中,组件保持在正确的位置和几何形状。

由于现有的支架,感应系统的微调是可能的。 通过改变感应系统与元器件之间的距离,可根据客户要求调整温度分布。

电感应系统,特别适应元件的特性。

凝胶体附加部件需要高精度支撑。 这些支撑,也被称为凝胶架或加热站,是为每个附加部件单独设计和制造的。 为了使零件达到所需的形状,它被夹在一个确定的模巢中,并通过特殊的夹紧臂固定在适当的位置。 最后,夹紧装置,感应加热的类型和加热点的数量(用于点粘接)确保粘合剂固化。

通过与invenio Automation Solutions GmbH的合作,我们结合了两家公司在感应加热领域的专业知识:我们共同创造了感应胶架的创新解决方案-完全根据客户的要求量身定制。 通过坚持先前定义的设计指导方针,开发和生产根据客户的具体规格进行。 考虑到所有适用的法规、技术标准和规范,我们提供最高质量的产品。

我们的合作伙伴invenio保证了胶架的专业开发和组装。 公司在胶凝架、自动化、测试技术和系统组装方面拥有多年的专业知识。

有了这种伙伴关系,这不仅仅是基于设计和组件制造,以及全面的专业知识,我们保证为您的附加部件提供可靠的解决方案和最高质量的感应凝胶架。

invenio Automation Solutions GmbH, Tiefental 13, 93468 Miltach, Tel. +49 (6142) 899-210, E-Mail: as@invenio.net, https://www.invenio.net/en/

柔性感应电缆

柔性感应器电缆是一种水冷感应器,具有弹性,灵活的管道形式,内部绞合铜线和螺钉端子。

固定感应器

(铜管) 循环型水冷式电感系统采用E-Cu管,与元件的形状相适应。

点式感应器

点式感应器是由配备磁场集中器的电感器和专门设计的变压器组成的单元。

混合感应器

混合型感应器是固定铜管和点状感应器的组合。

一个系列相同的组件用于主组件的生产。

这是由GH提供的温度测点。 在使用主组件进行测量期间,确定测量点温度,以便在特定加热时间内创建温度曲线。 因此,主组件可以对生产过程中的加热过程进行质量检查。

变压器振荡电路单元为感应过程提供所需的无功功率,也用于感应系统与感应发电机输出电压的阻抗匹配。 550V. 这种阻抗匹配产生的所需电流约为1000A。 在变压器次级侧的感应器上,变压器起到感应器与电网的电流隔离作用。 与经典的主要变压器相比,10kHz的设计尺寸显着减小,因为磁芯截面小,绕组数量少。

工作频率为5 – 30khz的晶体管发生器用于通常的固化应用。根据不同的应用,不同的功率组大约。5千瓦……这里使用30kw的功率输出。多达8个电源输出,可用的总功率可以在各个组之间分配。每组独立可调可控。

电源被设计成非常耐用和免维护。 “凝胶”过程控制,配备数字信号处理,是感应电源系列的组成部分。

GH感应系统的使用改善了设备的操作和维护,避免了生产停机时间,降低了能源消耗,简化并提高了零件质量控制。

汽车车身部件

所有金属附加部件,如门,发动机罩,后备箱盖,挡泥板等,都可以使用感应快速粘合,低翘曲。 低变形量是精确控制热量输入到工件和通过夹具来保证。

通过对每个夹紧单元进行精确设计和测量,并经过调试过程来验证,可以实现最佳结果。 GH在该领域拥有多年的经验,安装了数百台设备。

电池底座,蓄电池

电池和可充电电池在电动汽车领域发挥着核心作用。 这些电池直接或间接地连接到客户的特殊上层结构上,从而使运行过程中产生的热量散发和安全紧固都达到最佳状态。

电动马达

一些电机部件在工艺链中感应加热。 电动机领域中典型的感应应用是转子中磁体的粘接或定子中滴入树脂的胶凝过程。

电动马达

电动机,如真空吸尘器的电动机,也经过感应热处理。 粘合磁体的硬化,即使具有复杂的工件几何形状,是这里的主要焦点。