存在的问题

曲轴车间现任主管罗伯托•奥尔特加(Roberto Ortega)表示:“我们没有达到所需的产量。”

我们的客户是一家欧洲的高产量曲轴制造商,有几条曲轴淬火和回火生产线。 其中一个客户,在用其他制造商的感应器时候,有严重的漏水问题

他们几乎每天都要进行切割试验(破坏性检查),除盐水消耗过多,其他部门的内部投诉不断。 这会导致感应设备的利用性只有78%,无法达到所需的产量。

所面临的挑战

他们需要增加产量和控制感应器的转换过程。

解决方案

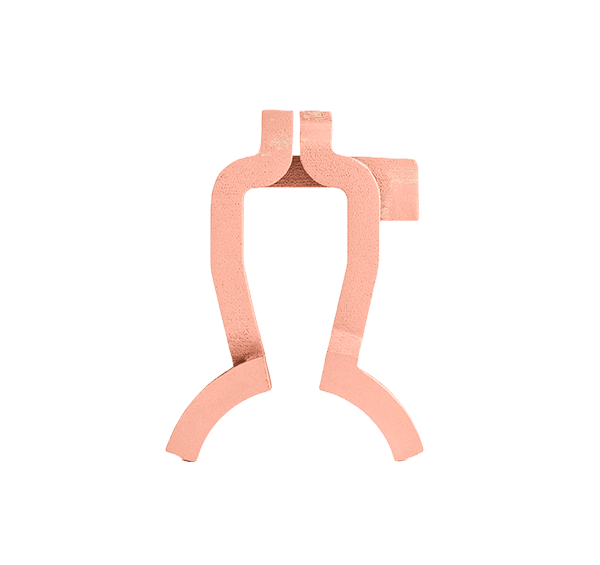

在客户和GH之间成立了一个小组来确定问题。 利用他们的经验,通过逐层建立物体来构建物体的3D打印技术制造感应器(3D打印感应器)进行了测试,改进了工艺,直到达到客户要求的参数。

这样的益处

进一步提高了机器可用性从20%到95%。

客户强调了以下好处:

- “线圈总是一样的。总可重复性”。

- “使用寿命大幅增加。是现在的三倍。”

- “更安全的库存量。更简单的过程,在感应器的供应中提供更多的安全性。

- “设计的灵活性,以引入改进。持续改进。不依赖于人为因素”。

“随着感应器的改变,你不知道它是否能工作。现在它总是有效的。你可以计划你的工作,跟进并控制局面。它使我们能够标准化调整过程并创建协议,以便任何操作员都可以保证调整感应器。修改线圈是不可想象的,制造商没有给我们任何解决方案 “, Roberto Ortega说道.

关键因素

GH团队的经验和专业化。

对客户的全面承诺和合作。