Rentabilisez votre trempe par induction

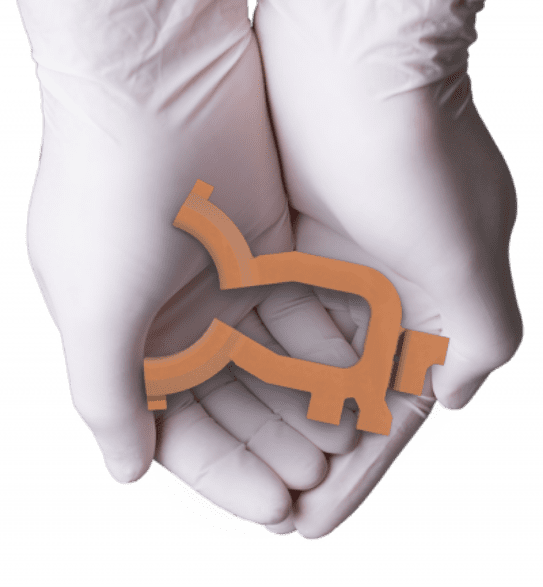

L’ère de la fabrication 3D est arrivée, et cela s’applique également au monde de l’induction. GH est le premier groupe dans le monde du chauffage par induction à déployer des centaines d’inducteurs créés en impression en 3D ce depuis 2014.

Notre expérience dans le domaine de l’induction et, une technologie d’impression 3D d’inducteur éprouvée et brevetée (3DPCoil), basée sur la technologie EBM, font des inducteurs 3D GH l’investissement le plus sûr.

Ans d'Expérience

60

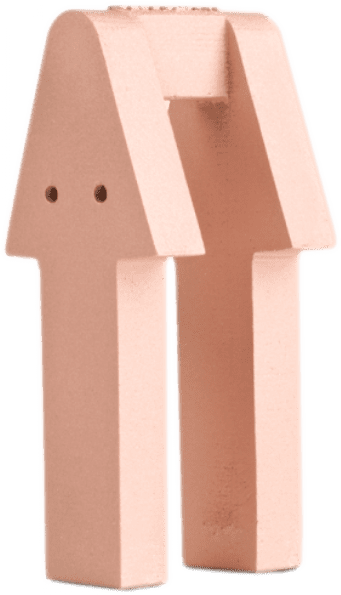

Inducteurs 3D

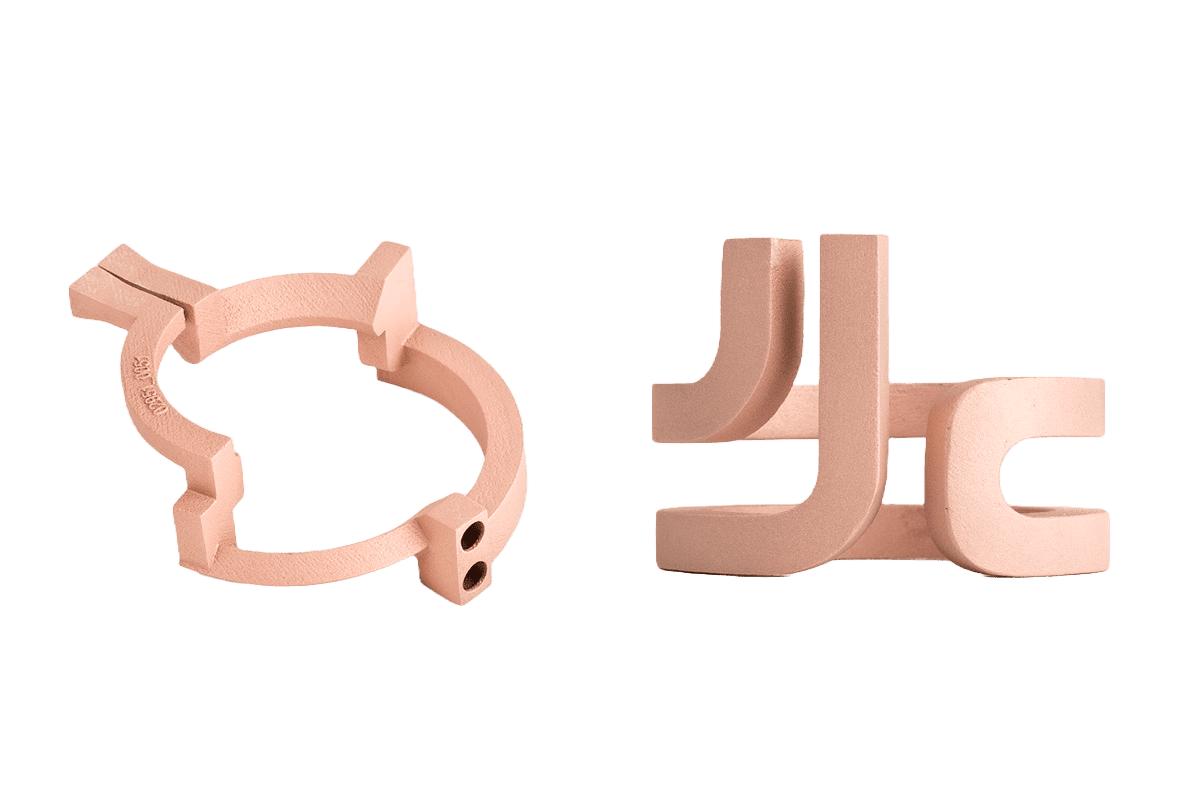

La seule technologie d’impression 3D de cuivre pur, unique en son genre

Comparaison des COÛTS DE PRODUCTION DE PIÈCES et du coût total de possession

EXTRAORDINAIRE DUREE DE VIE

Diminution du coût total de possession

Diminution des stocks

Réduction des arrêts de production

DESIGN FLEXIBILITÉ

Amélioration continue

Formes complexes

Optimisation du refroidissement

TOTALEMENT REPÉATABLE

Changements simplifiés

Production planifiée

Inducteurs identiques

Avantages

Le progrès n'est pas une illusion... il est là

PRODUCTION DE PIÈCES RÉDUCTION DES COÛTS

Augmentation sans précédents des cycles de chauffage avec le même inducteur. Au moins le double du volume de production.

Le coût par pièce et le stock d’inducteurs sont réduits. Le coût total de possession (TCO) d’une installation à induction est minimisé.

DURÉE DE VIE EXTRAORDINAIRE

Résistances comparées aux méthodes actuelles de fabrication de bobines:

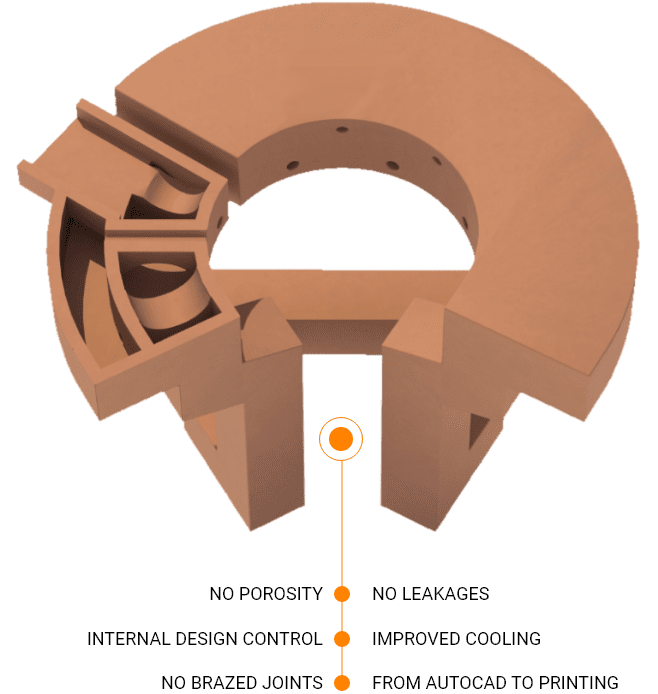

– Impression 3D sans joints brasés ni fuites.

– Meilleur refroidissement intérieur grâce à la flexibilité de conception.

– Matière première en cuivre pur.

ARRÊTS ET CHANGEMENTS MINIMISÉS

Comme la durée de vie de l’inducteur est beaucoup plus longue et que les inducteurs sont identiques, les arrêts de la machine de trempe sont réduits, les changements sont plus simples et la planification de la production est mieux contrôlée. Réparable comme les inducteurs traditionnels.

TOTALEMENT IDENTIQUE

Toujours la même bobine:

– Processus industrialisés. Aucune influence humaine.

– Du fichier de conception CAD à l’impression directe.

– Sans porosité.

AMÉLIORATION CONTINUE

La conception originale « 3DPCoil » peut être optimisée après chaque changement grâce à la flexibilité du processus industrialisé et de la conception des bobines et inducteurs.

Il est possible de renforcer les zones hautement sollicitées, d’ajuster le profil, etc.

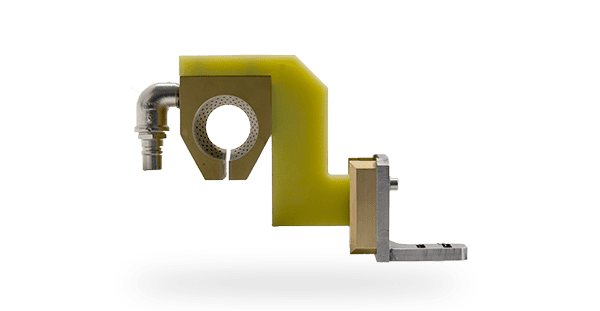

FLEXIBILITÉ DE CONCEPTION

Là où les inducteurs brasés traditionnels n’atteignent pas leurs objectifs

– Fusion localisée et sélective de poudre au lieu de l’usinage de tubes.

– Modifications dimensionnelles internes et externes.

Plus que l'impression

Nous vous accompagnons dans le processus d’intégration d’inducteurs 3D sur vos lignes de production.

Avec plus d’un demi-siècle d’expérience dans les solutions de production avec de l’induction, nous pouvons vous aider au-delà de la fourniture de l’inducteur. Nous pouvons simuler, concevoir, fabriquer et travailler avec vous sur l’amélioration continue des inducteurs et des processus.

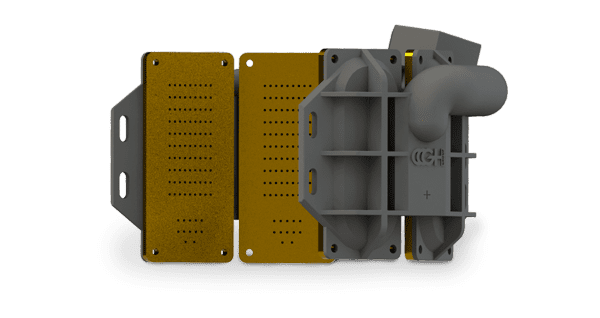

Solutions

Des solutions pour toutes les applications d'induction

Comment nous les réalisons

PROCÉDÉ DE FABRICATION D'UN INDUCTEUR 3D

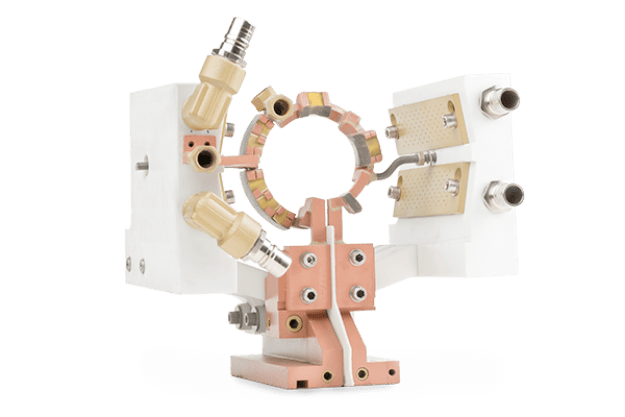

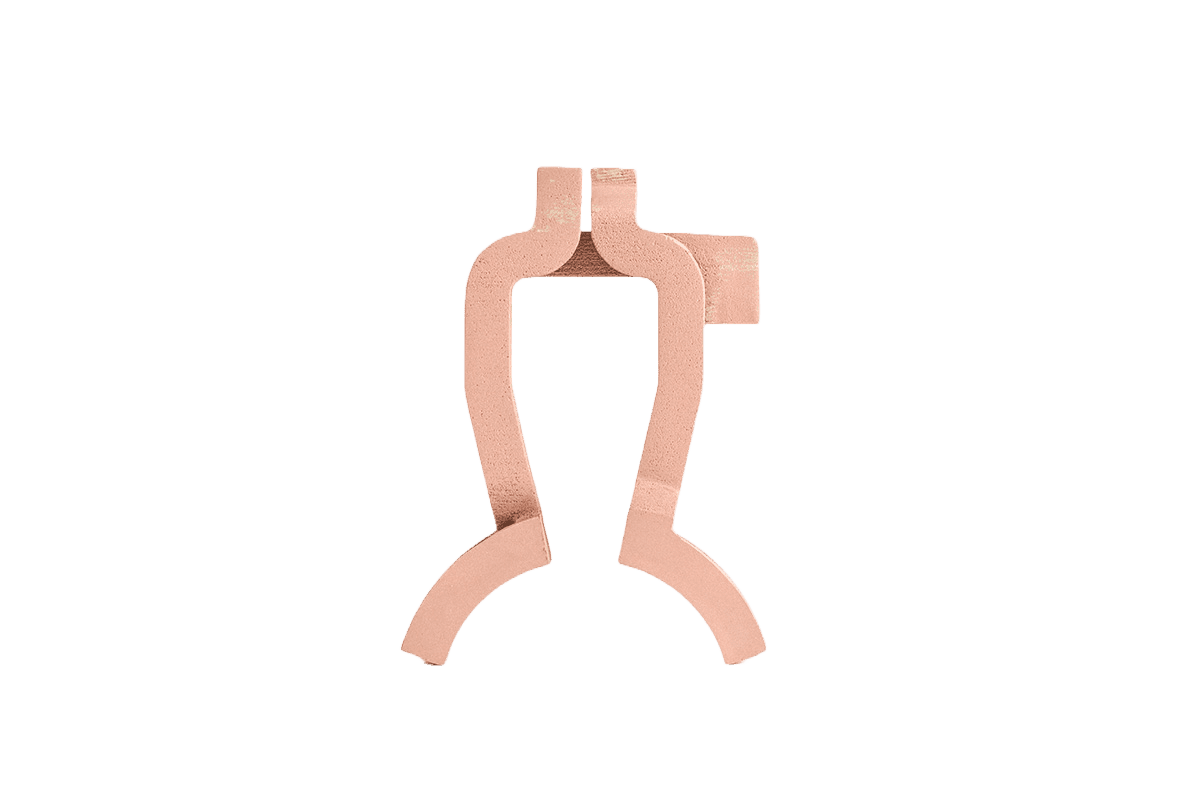

Les bobines et inducteurs sont réalisés avec un procédé unique de fabrication par fusion sélective par faisceau d’électrons (EBM) sur cuivre pur.

Cette technologie communément appelée « impression 3D » simplifie et raccourcit le processus de fabrication grâce à l’impression directe à partir de notre CAO fournissant un produit d’une densité extrême. Cette technologie est déployée dans d’autres industries telles que l’aérospatiale et les implants orthopédiques utilisant des matériaux de base titane, cobalt-chrome où l’obtention des propriétés ultimes du matériau est cruciale.

La méthode est composée de plusieurs phases dont l’objectif est de garantir la qualité de l’inducteur grâce à cette technologie d’impression 3D.

Lorsque la bobine a été imprimée précédemment, le processus est le même, à l’exception de la première phase qui n’est pas nécessaire car elle est enregistrée dès la première application. Les bobines répétées peuvent être reproduites rapidement et avec une précision totale.

Adaptation de la conception 3D à la machine d'impression

Optimisation d’un inducteur à partir des fichiers CAO des clients.

Préparation de la présentation de la bobine à la machine.

1

Impression 3D par EBM breveté

Impression 3D de bobines par fusion de cuivre par faisceau d’électrons (EBM).

2

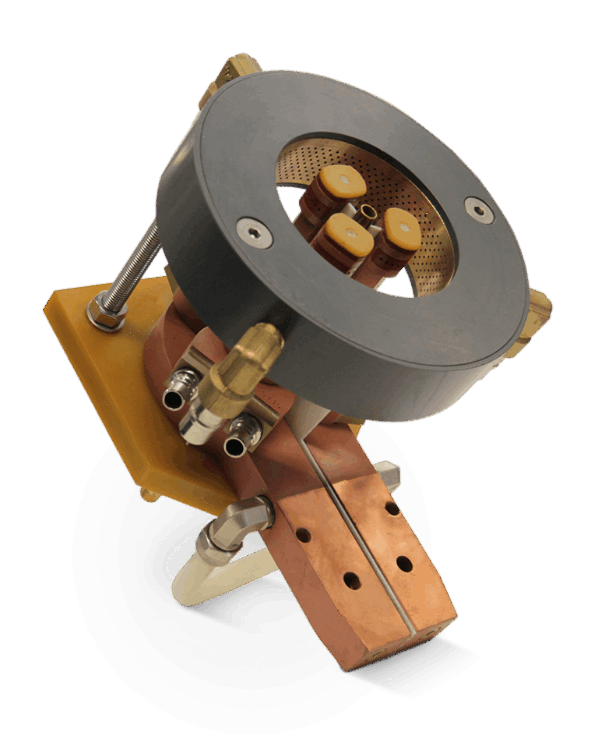

Finition

Assemblage d’outils pour bobines et inducteurs.

Brasage de la bobine sur le corps de l’inducteur, nettoyage, installation de ferrite, protection époxy.

3

Vertification dimensionnelle, protocoles de test

Vérification finale de l’inducteur, de son interconnexion et du dispositif de serrage.

4

Le procédé d'impression EBM

Les bobines sont constituées, couche par couche de poudre métallique, fondue par un puissant faisceau d’électrons. Chaque couche est fondue à la géométrie exacte définie par un modèle CAO 3D.

Dans un premier temps, une fine couche de de poudre métallique est déposée sur la plaque de travail, puis lissée. La poudre est préchauffée à très haute température.

Dans l’étape suivante, le faisceau d’électrons est focalisé et contrôlé dans les dimensions X-Y au moyen d’une bobine électromagnétique afin de faire fondre sélectivement les particules de poudre sur la plaque de travail.

Le résultat est la création de la section souhaitée, qui est simultanément fusionnée à la couche précédente. Une nouvelle couche est ensuite créée, et les étapes sont répétées jusqu’à l’achèvement de la bobine.

En option, la surface de la bobine peut être améliorée par sablage, finition manuelle classique ou par post-traitement mécanique.

Avantages techniques

En comparaison avec d'autres techniques d'impression 3D.

Pureté du matériau

Le matériau de base est constitué de 99,99% de cuivre d’une pureté supérieure à celle de n’importe quel tube électrolytique en cuivre disponible sur le marché.

Aucun élément d’alliage supplémentaire.

Fabrication plus rapide

La haute densité d’énergie utilisée pour la fusion, permet moins de temps pour faire fondre chaque couche, ce qui rend cette méthode plus rapide que les autres méthodes de fabrication d’additifs.

Pas de porosité ou d'oxyde présents

Dans la fabrication, grâce au procédé réalisé sous vide.

Très hautes performances mécaniques

Le matériau fondu est préchauffé, ce qui lui confère des propriétés extrêmement mécaniques par rapport à d’autres technologies d’additifs.

Réduction des tensions interne résiduel

L’environnement thermique uniforme garantit que les inducteurs / bobines imprimés soient exempts de contraintes internes.

Matières optimisées

Une pureté chimique élevée signifie de meilleures performances conductrices.

65% de rendement pour la conversion d'énergie

La majeure partie de l’énergie utilisée par le faisceau est absorbée par le cuivre. Efficacité supérieure aux autres technologies d’impression 3D.

Recyclage

La plupart des particules de poudre métallique (97 %) qui n’ont pas été utilisées dans le procédé peuvent être récupérées et réutilisées.

Cas clients