Dans la production moderne, de plus en plus de pièces sont collées, remplaçant ainsi d’autres systèmes de fixation.

La technologie de l’induction est utilisée pour obtenir un durcissement rapide lors de l’utilisation de colles réactives et donc un temps de cycle court.

Contrairement à un four ou à d’autres sources de chaleur de grande surface, la zone à chauffer sur un composant peut être limitée très précisément à une très petite surface. La chaleur est introduite dans la pièce par induction et chauffe donc également la colle utilisée. Le temps de réaction de la colle est considérablement raccourci par cet apport de chaleur et la charge thermique sur la pièce est réduite au minimum.

Nos solutions sont adaptées à chaque application afin d'obtenir les meilleurs résultats possibles. En ce qui concerne la qualité de la production et du produit fini, nous ne faisons aucun compromis, et nous visons toujours la perfection.

C’est pourquoi nos clients nous appellent fréquemment

“Fabrication en filigrane pour le collage inductif“

La taille des pièces joue un rôle décisif lorsque de grandes surfaces doivent être chauffées de manière homogène (par exemple, des plaques). Les zones individuelles ou les contours circonférentiels ne posent aucun problème à la technologie de l’induction. Ici, seule la manipulation ou la fixation des pièces doit être soigneusement étudiée.

La chaleur introduite dans une pièce par induction peut être contrôlée et surveillée avec une grande précision. À cet égard, le chauffage convient également aux géométries complexes, en particulier si elles ne doivent être chauffées que partiellement. Une répartition non homogène de la masse ou des zones de la pièce difficiles d’accès doivent être spécialement prises en compte et discutées.

Lors du collage par induction avec le procédé HABIFLEX, le traitement thermique des colles structurelles et d’étanchéité s’effectue sur toute la circonférence de la zone pliée des pièces (portes, capots moteur, etc.) à l’aide d’un câble inducteur flexible.

Dans l’industrie automobile, le chauffage par induction est la principale méthode de durcissement ou de préchauffage des adhésifs (collage par induction) et des produits d’étanchéité (collage) pour la fermeture de composants tels que les portes, les capots et les couvercles de coffre. Cependant, les procédés de chauffage par induction sont également utilisés pour le collage d’autres pièces de carrosserie telles que les ailes et les rétroviseurs (collage par points).

Ils garantissent une qualité supérieure et des chiffres de production élevés. En raison de l’utilisation de matériaux modernes, ces joints adhésifs sont de plus en plus nécessaires. Le chauffage par induction est idéal pour le durcissement (collage) des adhésifs, tant pour les liaisons avec le métal qu’avec les fibres de carbone.

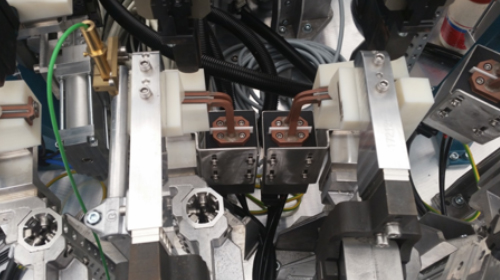

Le collage par induction avec le procédé hybride est une combinaison de chauffage circonférentiel (tube de cuivre) et de chauffage partiel (spot).

L’inducteur circonférentiel s’adapte précisément au contour de la pièce et permet de préchauffer le bord du pli. Ceci est nécessaire pour assurer une liaison optimale entre l’adhésif et le composant, même lorsque des lubrifiants secs sont utilisés. La pré-gélification de l’adhésif est réalisée par un chauffage ponctuel.

La quantité de points est déterminée par la géométrie du composant. Plusieurs spots peuvent être combinés en groupes, dont la régulation et le contrôle peuvent être effectués individuellement. En outre, le profil de chauffe souhaité est généré en ajustant la distance entre l’inducteur et le composant.

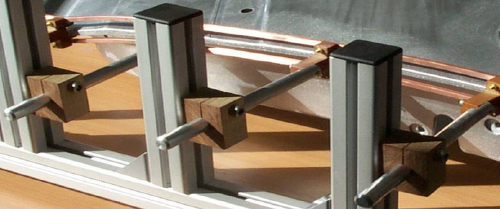

Dans le procédé de l’INDUCTEUR CIRCULANT, un tube de cuivre est adapté à la forme du composant. Il en résulte un chauffage homogène des adhésifs structurels ou d’étanchéité dans la zone de feuillure des pièces de carrosserie telles que les portes ou les capots de moteur.

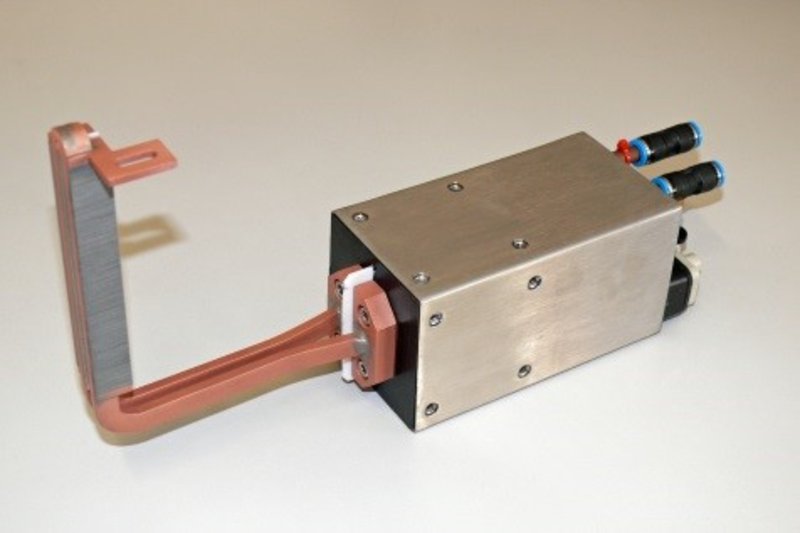

Image : Conception de l’inducteur en tube E-Cu, refroidi à l’eau.

Lors du collage par induction avec le procédé SPOT, les pièces de carrosserie telles que les portes ou les capots de moteur sont partiellement chauffées dans la zone de pliage. Cette application partielle de la chaleur permet de réduire le gauchissement, en particulier dans les pièces en aluminium.

La quantité de points est déterminée par la géométrie du composant. Il est possible de combiner plusieurs spots en groupes, dont la régulation et le contrôle peuvent être effectués individuellement. En outre, le profil de chauffe souhaité est généré en ajustant la distance entre l’inducteur et le composant.

La condition préalable au collage inductif est une pièce métallique ou des composites à base de fibres de carbone. De même, deux matériaux différents peuvent être collés par induction, par exemple des pièces en aluminium et en acier.

La zone de collage doit être située directement dans la plage effective de l’inducteur ou dans son voisinage immédiat afin d’exploiter la conductivité thermique du matériau.

En général, les adhésifs monocomposants et bicomposants peuvent être gélifiés par induction.

Les limites du collage par induction sont principalement déterminées par la conception, la géométrie ou la taille du composant à chauffer. Une pièce très hétérogène en raison de la répartition de sa masse peut poser des problèmes. De même, les coins, les bords et les incisions difficiles à atteindre peuvent être considérés comme critiques.

Rien n’est impossible, mais tout n’est pas réalisable.

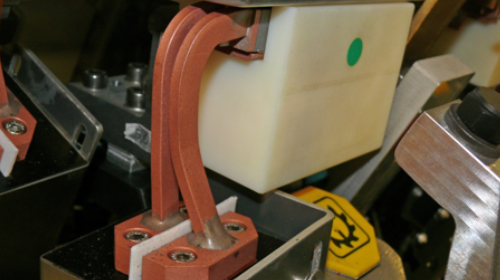

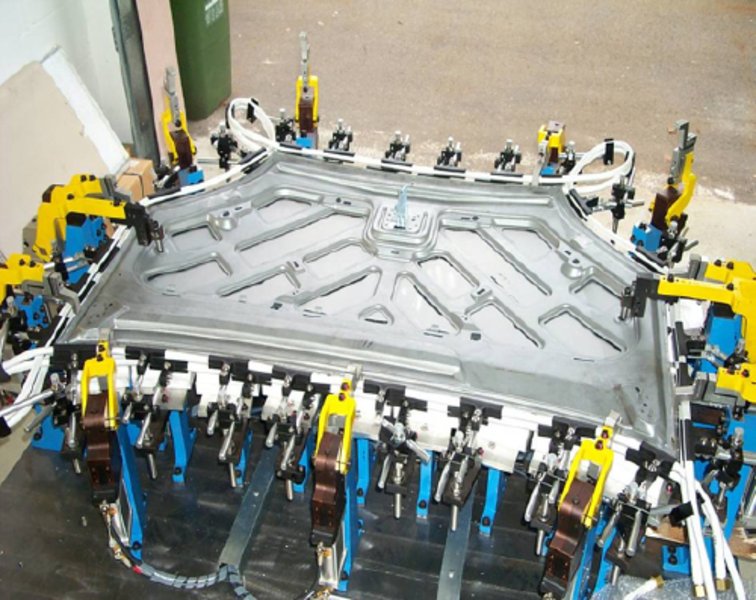

Ce dispositif est un support de composant résistant à la température, avec des pièces de pression et des pinces, ainsi qu’un système d’inducteur intégré. Le composant est maintenu dans la position et la géométrie correctes pendant le processus de gélification/chauffage.

Grâce aux supports existants, il est possible d’effectuer un réglage fin du système d’induction. En variant la distance entre le système inducteur et le composant, la distribution de la température peut être ajustée en fonction des besoins du client.

Système d’inducteur spécialement adapté aux propriétés du composant.

Des supports de haute précision sont nécessaires pour gélifier les pièces de carrosserie. Ces supports, également appelés supports de gélification ou stations de chauffage, sont conçus et fabriqués séparément pour chaque pièce ajoutée. Pour donner à la pièce la forme souhaitée, elle est serrée dans un moule à emboîtement défini et maintenue en place par des bras de serrage spéciaux. Enfin, les unités de serrage, le type de chauffage par induction et le nombre de points de chauffage (pour le collage par points) garantissent la polymérisation de l’adhésif.

En coopérant avec invenio Automation Solutions GmbH, nous combinons l’expertise des deux entreprises dans le domaine du chauffage par induction : ensemble, nous créons des solutions innovantes pour les racks de gélification par induction – adaptées exactement aux besoins du client. En adhérant à des directives de conception préalablement définies, le développement et la production se déroulent selon les spécifications propres au client. Nous fournissons des produits de la plus haute qualité, en tenant compte de toutes les réglementations, normes et standards techniques applicables.

Notre partenaire invenio garantit le développement et le montage dans les règles de l’art des supports de gélification. L’entreprise peut s’appuyer sur de nombreuses années d’expertise en matière de racks de gélification, d’automatisation, de technologie d’essai et d’assemblage de systèmes.

Grâce à ce partenariat, qui ne repose pas uniquement sur la conception et la fabrication de composants, et à notre vaste savoir-faire, nous garantissons des solutions fiables pour vos pièces complémentaires et la plus haute qualité de racks de gélation inductive.

invenio Automation Solutions GmbH, Tiefental 13, 93468 Miltach, Tel. +49 (6142) 899-210, E-Mail: as@invenio.net, https://www.invenio.net/en/

HABIFLEX CABLE INDUCTEUR

Le câble inducteur HABIFLEX est un inducteur refroidi à l’eau sous forme de tube élastique et flexible avec un fil de cuivre toronné interne et des bornes à vis.

INDUCTEUR FIXE

(Tube de cuivre) Système d’inducteur refroidi par circulation d’eau en tube E-Cu, adapté à la forme du composant.

INDUCTEUR SPOT

L’inducteur SPOT est une unité composée d’un inducteur équipé de concentrateurs de champ et d’un transformateur spécialement conçu.

INDUCTEURS HYBRIDES

Les inducteurs HYBRID sont une combinaison de tubes de cuivre fixes et d’inducteurs spots

Un composant identique à la série est utilisé pour la production d’un composant principal.

Elle est équipée de points de mesure de la température par GH. Lors de la mesure avec le composant maître, les températures des points de mesure sont déterminées afin de créer une courbe de température sur une durée de chauffage spécifique. Ainsi, le composant principal permet un contrôle de qualité du processus de chauffage dans la séquence de production.

L’unité de circuit oscillant du transformateur fournit la puissance réactive nécessaire au processus d’induction et est également utilisée pour l’adaptation de l’impédance du système d’inductance à la tension de sortie du générateur d’induction d’environ 550V. Cette adaptation d’impédance génère les courants nécessaires d’environ 1000A dans le système inducteur du côté secondaire, le transformateur assurant l’isolation galvanique du réseau électrique. Contrairement à un transformateur de réseau classique, la conception à 10 kHz est considérablement réduite en taille en raison de la faible section du noyau et du nombre d’enroulements.

Un générateur à transistors avec une fréquence de fonctionnement de 5 à 30 kHz est utilisé pour les applications de collage habituelles. En fonction de l’application, différents groupes de puissance d’environ 5 kW…30 kW par sortie de puissance sont utilisés. Avec jusqu’à 8 sorties de puissance, la puissance totale disponible peut être répartie entre les différents groupes. Chaque groupe est réglable et contrôlable indépendamment.

Les générateurs sont conçus pour être extrêmement durables et sans entretien. Le contrôle du processus ” glue gel “, équipé d’un traitement numérique des signaux, fait partie intégrante de la série des générateurs à induction.

L’utilisation de systèmes d’induction GH améliore le fonctionnement et la maintenance des équipements, évite les arrêts de production, réduit la consommation d’énergie et simplifie et améliore le contrôle de la qualité des pièces.

Composants de carrosserie automobile

Toutes les pièces métalliques ajoutées telles que les portes, les capots de moteur, les coffres, les ailes, etc. peuvent être collées rapidement et avec un faible gauchissement grâce à l’induction. Le faible gauchissement est assuré par un apport de chaleur contrôlé avec précision dans la pièce à usiner et par la fixation sur une géostation.

Des résultats optimaux sont possibles grâce à l’interaction d’une géostation, qui est construite et mesurée avec précision pour chaque pièce ajoutée, et d’un convertisseur éprouvé avec contrôle du processus. GH a des années d’expérience dans ce domaine avec plusieurs centaines d’unités installées.

Socles de batterie, accumulateurs

GH a des années d’expérience dans ce domaine avec plusieurs centaines d’unités installées. Ces batteries sont collées directement ou indirectement aux superstructures spéciales du client de manière à ce que la dissipation de la chaleur générée pendant le fonctionnement et la sécurité de la fixation soient optimales.

Moteurs électriques

Certains composants du moteur électrique sont chauffés par induction dans la chaîne de production. Les applications inductives typiques dans le domaine des moteurs électriques sont le collage des aimants dans les rotors ou le processus de gélification de la résine goutte à goutte dans les stators.

Moteurs électriques

Les moteurs électriques, tels que ceux des aspirateurs, sont également traités thermiquement par induction. La trempe des aimants collés, même avec des géométries complexes des pièces à usiner, est l’objectif principal de ce projet.