Como fazemos

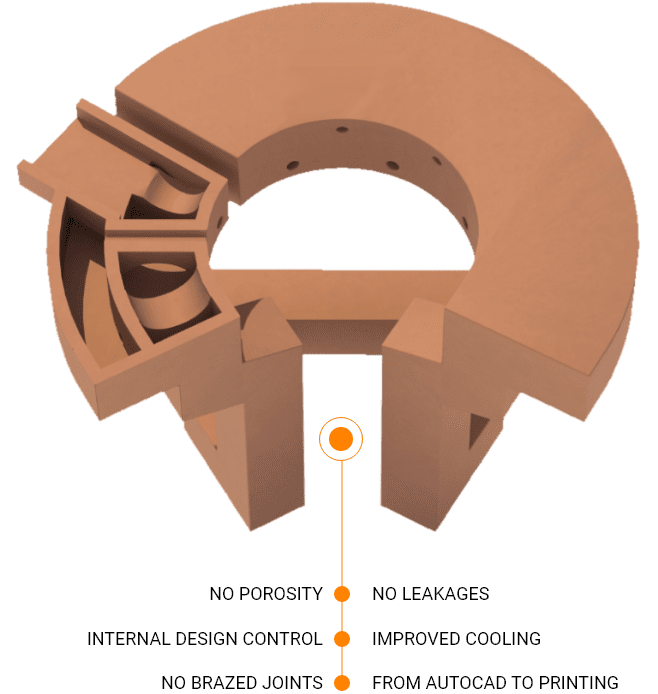

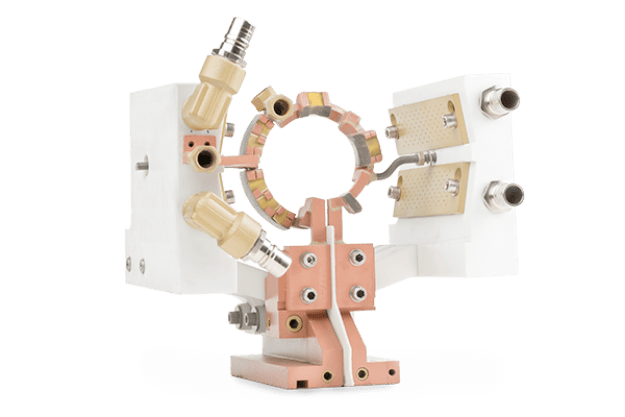

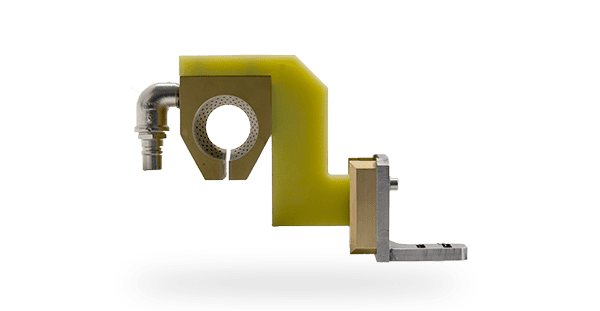

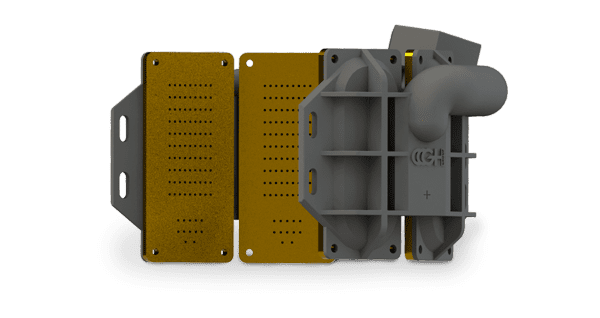

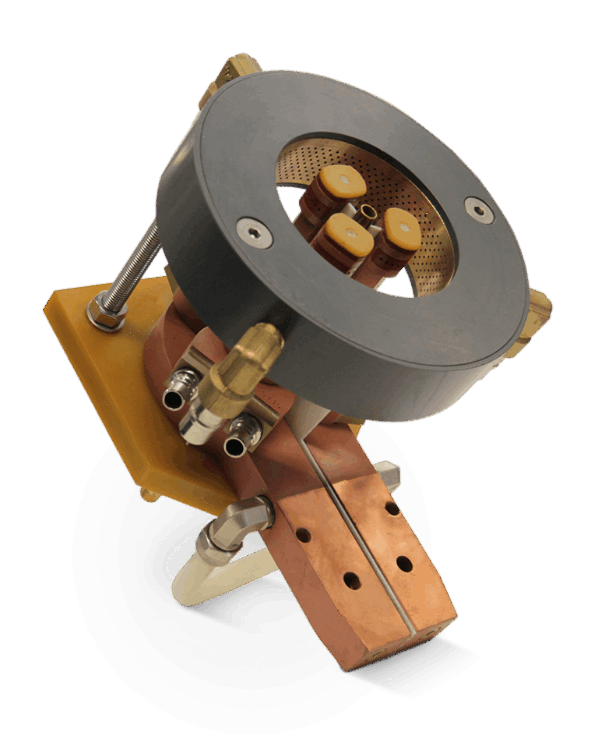

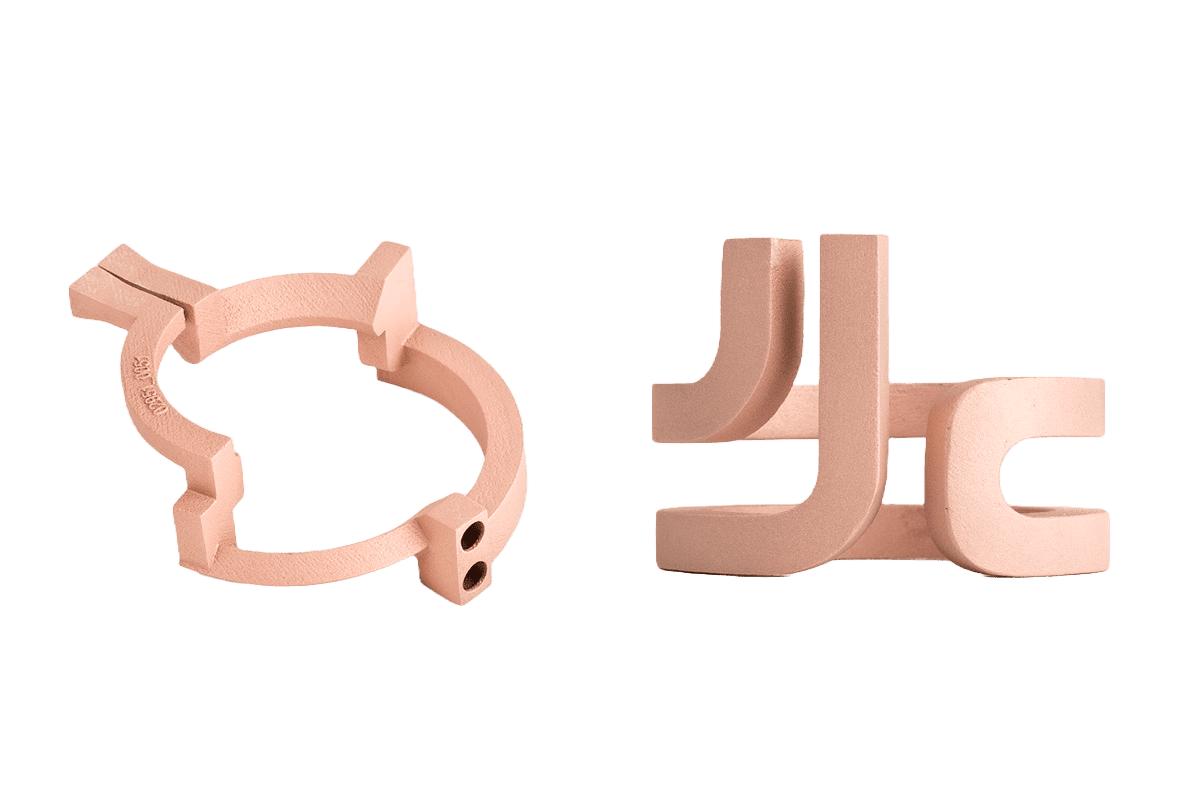

MÉTODO DE FABRICAÇÃO DE INDUTORES 3D

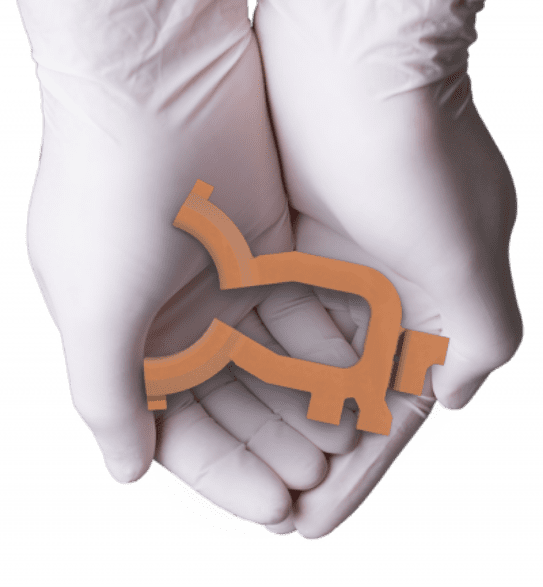

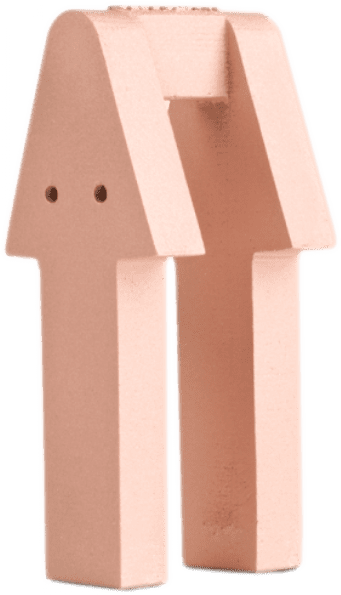

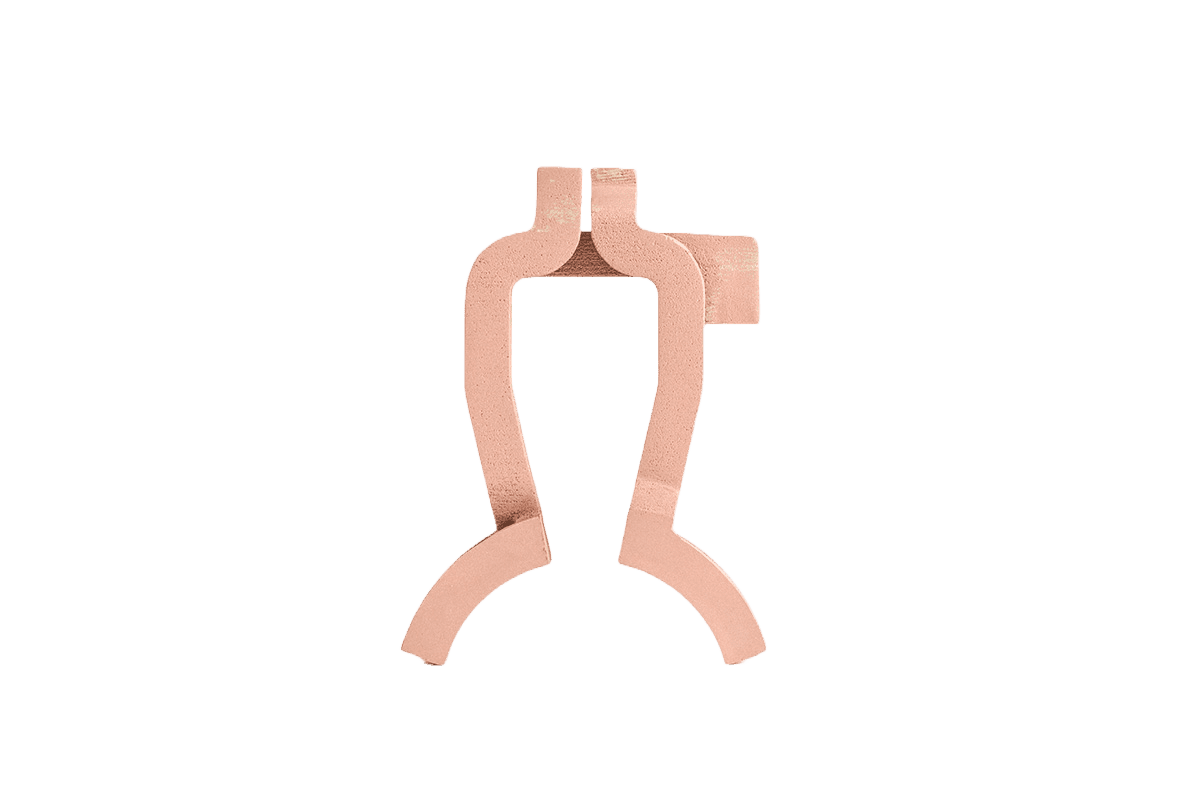

As bobinas originais e exclusivas de manufatura aditiva baseadas na Fusão por Feixe de Elétrons (EBM), feitas de cobre puro.

Essa tecnologia, comumente chamada de ‘impressão 3D’, simplifica e encurta o processo de fabricação com produção direta a partir do projeto CAD, utilizando material de densidade extrema. Essa tecnologia é implementada em outras indústrias, como aeroespacial e implantes ortopédicos, utilizando materiais como titânio ou Cobalto-Cromo, onde alcançar propriedades específicas do material é crucial.

O método é composto por várias fases, onde o objetivo é garantir a qualidade do indutor usando a tecnologia de impressão 3D.

Quando a bobina foi impressa anteriormente, o processo é o mesmo, exceto pela primeira fase que não é necessária, pois é registrada desde a primeira aplicação. Bobinas repetidas podem ser reproduzidas rapidamente e com total precisão.