Mobilidade elétrica

Impulsione sua produção

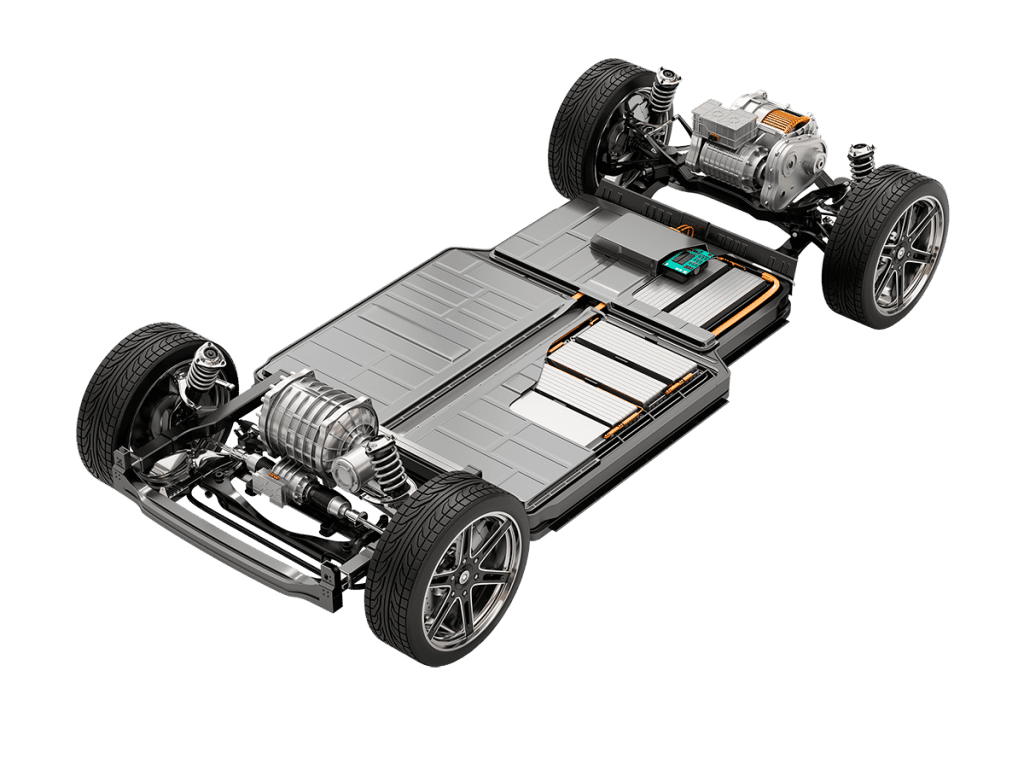

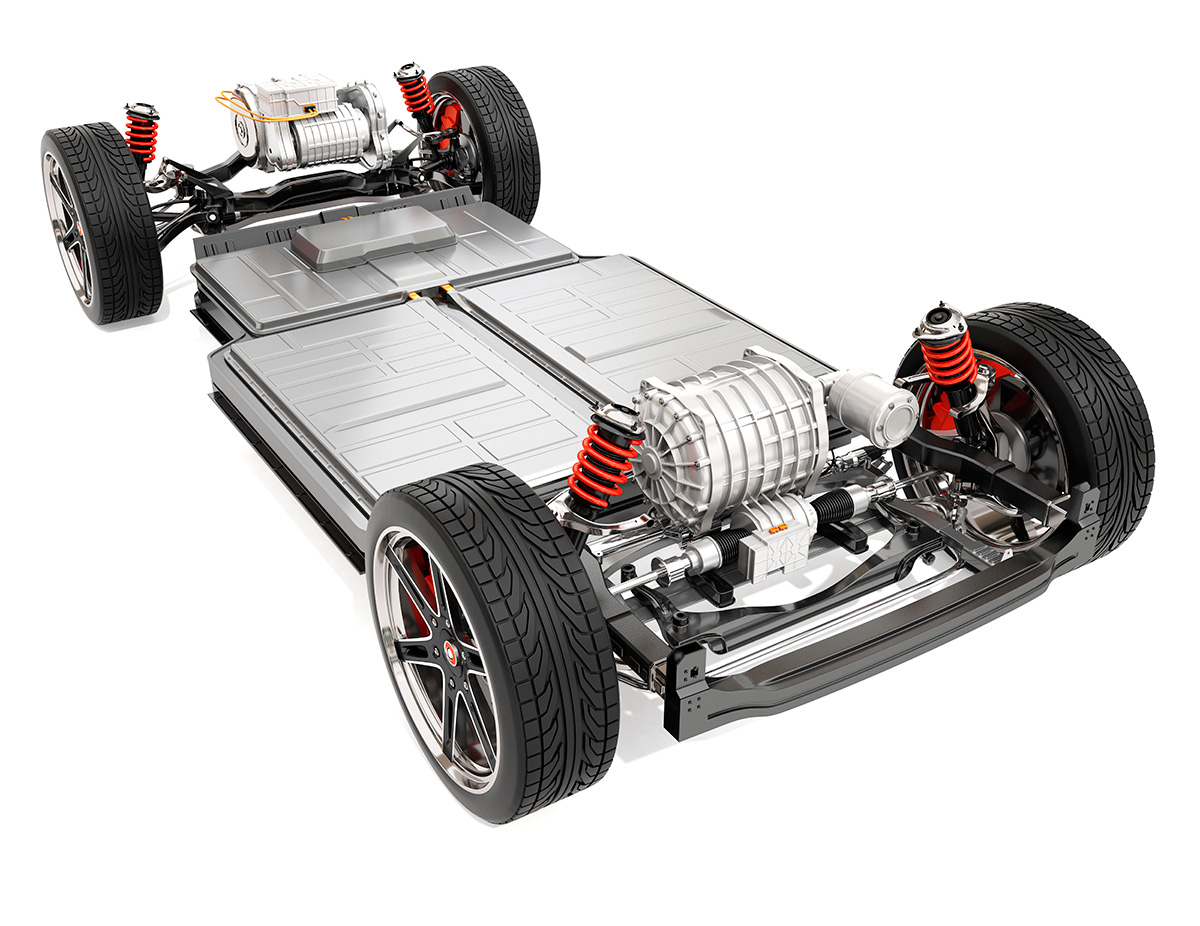

Motores elétricos (e-drive) e soluções energeticamente eficientes estão se tornando cada vez mais importantes e demandados. Na GH, temos acompanhado essa evolução por muitos anos. Diversas aplicações foram implementadas com marcas OEM renomadas e fornecedores de nível 1, além de participarmos em projetos de PD.

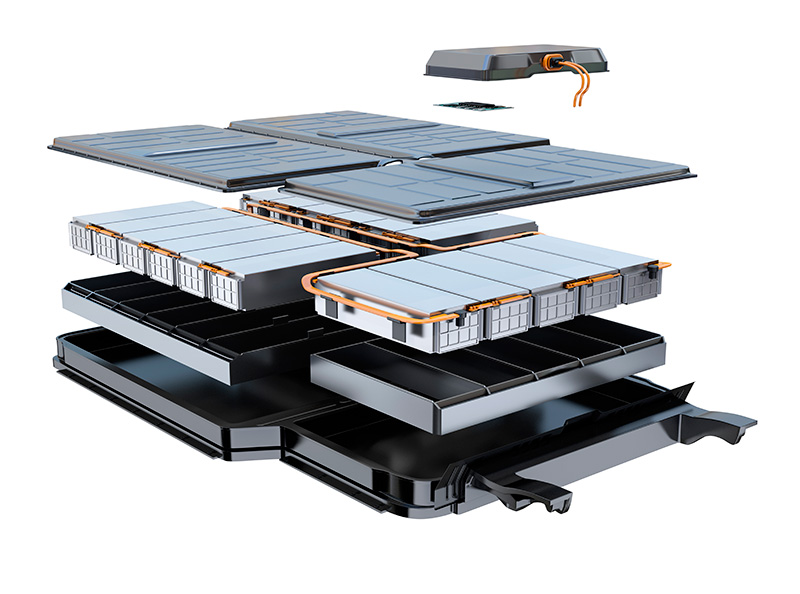

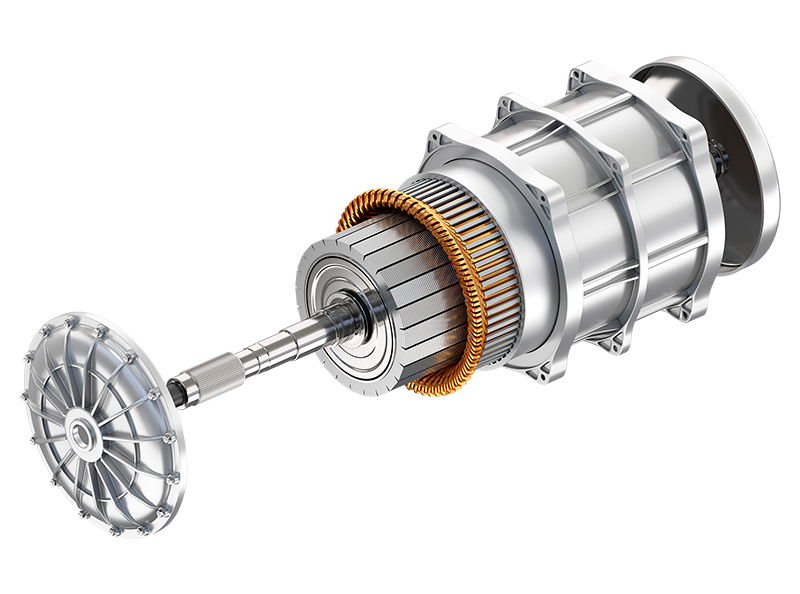

O motor de tração elétrica é o maior e mais potente do veículo, contendo muitos componentes, como rotor, eixo, estator, engrenagens, carcaça, entre outros. Alguns desses componentes são endurecidos, aquecidos ou unidos durante o processo. O aquecimento por indução oferece a tecnologia ideal para a manufatura avançada, sendo mais rápido, preciso e confiável do que muitas alternativas. Além disso, pode ser integrado de forma quase perfeita em qualquer ambiente de produção.