Aquecimento por indução é um processo que é usado para selagem, endurecimento ou amolecimento de metais ou outros materiais condutores. Para modernos processos de fabricação, o aquecimento por indução oferece uma combinação atraente de velocidade, consistência, controle e eficiência energética.

Os princípios básicos de aquecimento por indução são conhecidos e aplicados na indústria desde 1920. Durante a Segunda Guerra Mundial, a tecnologia desenvolveu-se rapidamente para atender as necessidades urgentes da guerra, para um processo rápido e confiável de endurecer peças metálicas do motor.

Mais recentemente, o foco em técnicas de manufatura enxutas e a ênfase na melhoria do controle de qualidade levaram a uma redescoberta da tecnologia de indução, juntamente com o desenvolvimento de controle preciso e de componentes de estado sólido nos geradores de potência.

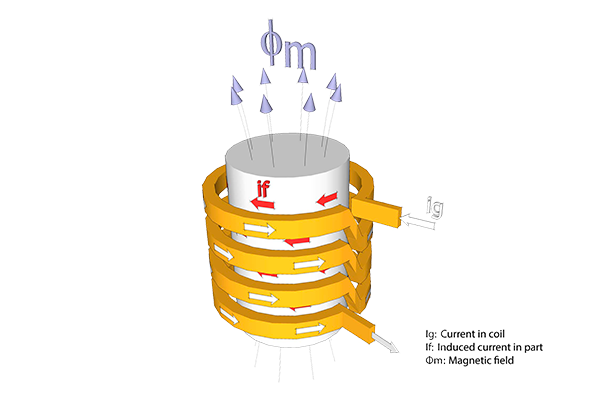

Quando uma corrente elétrica alternada é aplicada ao primário de um transformador, um campo magnético alternado é criado. De acordo com a Lei de Faraday, se o secundário do transformador está localizado dentro do campo magnético, uma corrente elétrica será induzida.

Em uma configuração básica de aquecimento por indução, um gerador envia uma corrente AC através de um indutor (muitas vezes uma bobina de cobre), e da peça a ser aquecida (a peça é colocado dentro do indutor). O indutor serve como o primário do transformador e a peça a ser aquecida torna-se um curto-circuito secundário. Quando uma peça de metal é colocada dentro do indutor e entra no campo magnético, as correntes parasitas que circulam são induzidas dentro da peça.

Como mostrado no diagrama, estas correntes parasitas circulam contra a resistividade elétrica do metal, gerando calor preciso e localizado sem qualquer contato direto entre a peça e o indutor. Este aquecimento ocorre com peças magnéticas e não magnéticas, e é muitas vezes referido como o “efeito Joule”, referindo-se a primeira lei de Joule – uma fórmula científica que expressa a relação entre o calor produzido pela corrente elétrica que passa por um condutor.

Por que escolher o aquecimento por indução ao invés de convecção, radiação, chama ou outro método de aquecimento?

As taxas de produção podem ser maximizadas, pois a indução funciona rapidamente, e o calor é desenvolvido diretamente e instantaneamente (exemplo> 1000 º C em <1 segundo) no interior da peça. O “start-up” é virtualmente instantâneo, sem ciclo de aquecimento ou arrefecimento necessário. O processo de aquecimento por indução pode ser concluído no chão de fábrica, ao lado da máquina de formação a frio ou a quente, em vez de enviar lotes de peças para uma área remota do forno ou a um fornecedor subcontratado.

Este processo único trabalha com eficiência energética de até 90% da energia aplicada, transformando energia em calor útil; fornos intermitentes tem eficiência energética de apenas 45%. E uma vez que a indução não requer nenhum ciclo de aquecimento ou de arrefecimento, perdas de calor por espera (stand-by) são reduzidos a um mínimo.

Com a indução, nunca a peça a ser aquecida entra em contato direto com uma chama ou um elemento de aquecimento, o calor é induzido de dentro da peça por uma corrente elétrica alternada. Como resultado, empenamento do produto, distorção e taxas de rejeição são minimizados. Para máxima qualidade do produto, a peça pode ser isolada em um recinto a vácuo, com gases inertes ou atmosfera controlada para eliminar os efeitos da oxidação.

Aquecimento por indução elimina as inconsistências e problemas de qualidade associados a chama aberta, aquecimento por tocha e outros métodos. Uma vez que o sistema esteja devidamente calibrado e configurado, não há trabalho de ajustes; o padrão de aquecimento é repetível e consistente.

Os geradores da GH permitem o controle preciso da temperatura fornecendo resultados uniformes. A potência pode ser instantaneamente ligada ou desligada. Com controle de temperatura em circuito fechado, sistemas de aquecimento por indução avançados têm a capacidade de medir a temperatura de cada parte individual. Taxas de aquecimento, manutenção da temperatura e desaquecimento podem ser estabelecidos e os dados podem ser registrados para cada passo que é executado.

Sistemas de aquecimento por indução não queimam combustíveis fósseis tradicionais, a indução é um ambiente limpo, com processo não poluente que irá ajudar a proteger o meio ambiente. Um sistema de indução melhora as condições de trabalho para os funcionários, eliminando fumaça, calor, as emissões nocivas e barulho. O aquecimento é seguro e eficiente, sem chamas e sem expor o operador ao perigo. Materiais não condutores não são afetados e podem ser localizados em estreita proximidade com a zona de aquecimento, sem danos.

Usar as soluções de aquecimento de indução da GH significa melhorar a operação e manutenção, evita paradas de produção, reduz o consumo de energia e aumenta o controle de qualidade de peças.