Induktionserwärmung ist ein Verfahren, das zum Bonden, Härten, Erweichen, usw. von Metallen oder anderen leitenden Materialien genutzt wird. Für moderne Manufakturprozesse bietet die Induktionserwärmung eine attraktive Kombination aus Schnelligkeit, Beständigkeit, Kontrolle und Energieeffizienz.

Die Grundprinzipien der Induktionserwärmung sind seit den 1920ern bekannt und in der Produktion angewendet worden. Während des zweiten Weltkrieges entwickelte sich die Technologie sehr schnell, um den dringenden Ansprüchen zu dieser Kriegszeit gerecht zu werden, wie z. B. das schnelle und zuverlässige Verfahren zum Härten von Metallteilen von Motoren und Triebwerken.

In jüngerer Zeit hat der Fokus auf Lean Manufacturing Produktionstechniken mit dem Schwerpunkt auf verbesserte Qualität zu einer Wiederentdeckung der Induktionstechnologie geführt, entsprechend der Entwicklung von genau kontrollierten Transistor-Induktionsgeneratoren.

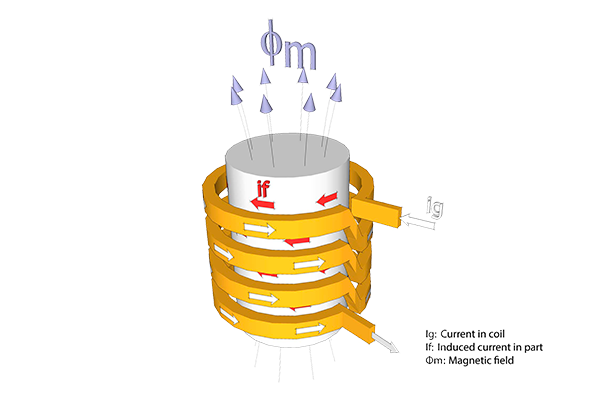

Wenn ein elektrischer Wechselstrom auf den Primär eines Transformers appliziert wird, wird in der Umgebung des Transformers ein magnetisches Wechselfeld erzeugt. Nach dem Faradayschen Gesetz, wenn der Sekundär des Transformers sich im Einflussbereich des Magnetfeldes befindet, wird in ihm ein elektrischer Strom erzeugt.

In einer einfachen Induktionserwärmungsanlage erzeugt der Generator einen Wechselstrom, der durch einen Induktor (meistens eine Kupferspule) fließt. Das zu erwärmende Teil ist innerhalb des Induktors platziert. Der Induktor spielt die Rolle der Primärs eines Transformers, während das zu erwärmende Teil wie ein kurzgeschlossener Sekundär agiert. Wenn ein Metallteil in den Bereich des Magnetfeldes eingeführt wird, werden Eddy-Ströme im Teil induziert.

Die Abbildung zeigt, wie diese Eddy-Ströme entgegen des elektrischen Widerstandes des Metalls fließen, wodurch präzise und lokalisierte Wärme erzeugt wird, ohne jeglichen Kontakt zwischen Induktor und Teil. Die Erwärmung findet sowohl mit magnetischen als auch mit unmagnetischen Teilen statt und wird oft “Joule effect” genannt, nach Joules zweitem Gesetz, eine wissenschaftliche Formel, die die Beziehung zwischen dem in einem Leiter fließenden elektrischen Strom und die erzeugte Wärme darstellt.

Warum Induktionserwärmung vor Konvektions- oder Strahlungserwärmung, Flamme oder irgendeiner anderen Erwärmungsmethode?

Die Produktionsraten können anhand der hohen Prozessschnelligkeit der Induktionserwärmung gesteigert werden. Die Hitze wird augenblicklich und direkt (Beispiel >1000ºC in <1 Sekunde) innerhalb des zu behandelnden Teiles erzeugt. Der Prozessanlauf findet unverzüglich statt. Es wird keine Aufwärmungs- oder Abkühlungsphase benötigt. Der Induktionserwärmungsprozess kann im Fertigungswerk vollzogen werden, direkt neben anderen Anlagen, anstatt einzelne Chargen zu einem abgelegenen Hochofen oder einem Zulieferer zu schicken.

Dieses einzigartige, energieeffiziente Verfahren wandelt bis zu 90% der aufgewandten Energie in verwendbare Hitze um; Kammeröfen sind normalerweise nur bis zu 45% energieeffizient. Da Induktion weder Vorwärmungsphase noch Abkühlungszyklus braucht, werden stand-by Hitzeverluste zu einem absoluten Minimum reduziert.

Durch die Induktion würde das zu erwärmende Teil nie in direktem Flammenkontakt stehen oder mit anderen Erwärmungselementen in Berührung kommen. Die Hitze ist in dem Teil durch einen elektrischen Wechselstrom eingeschlossen. Somit werden Produktverzüge, Deformationen und Ausschussquoten minimiert. Für eine maximale Produktqualität kann das Werkstück in einer Vakuumkammer isoliert werden, Vakuum oder Schutzgasatmosphären lösen die Auswirkungen der Oxidation auf.

Durch Induktionserwärmung erübrigen sich Inkonsistenz und Qualitätsfragen in Bezug auf offene Flamme, Gasbrenner und andere Methoden. Wenn das System einmal richtig kalibriert und eingestellt ist, gibt es keine Schwankungen; das Hitzemuster ist wiederholbar und konsistent.

Durch die GH Stromversorgung werden gleichmäßige Ergebnisse von präzisen Temperaturkontrollen gewährleistet. Der Strom kann sofort an- oder ausgeschaltet werden. Durch Temperaturregelungen haben fortschrittliche Induktionserwärmungssysteme die Leistung, die Temperatur jedes einzelnen Teil zu messen. Spezielle Aufwärm-, Halte- und Abkühlphasen können erstellt werden und Daten können für jedes Teil aufgezeichnet werden.

Induktionserwärmungssysteme verbrennen keine traditionellen fossilen Brennstoffe; Induktion ist ein sauberes, umweltfreundliches Verfahren, welches hilft, die Umwelt zu schützen. Ein Induktionssystem verbessert die Arbeitsbedingungen für die Mitarbeiter durch die Reduzierung von Rauch, Abwärme, giftigen Ausstößen und Lärm. Die Erwärmung ist sicher und effizient ohne offene Flamme, die den Bediener gefährden oder das Verfahren zweifelhaft machen könnte. Nicht-leitende Materialien werden nicht belastet und können ganz in der Nähe von der Erwärmungszone platziert werden, ohne Schaden zu nehmen.

Der Einsatz von Lösungen der GH Induktionserwärmung bedeutet, dass der Anlagenbetrieb und die Wartung verbessert, Produktionsausfälle vermieden, Energieverbrauch reduziert und die Qualitätskontrolle der Teile erhöht werden.