Automatisierte Induktionslösungen

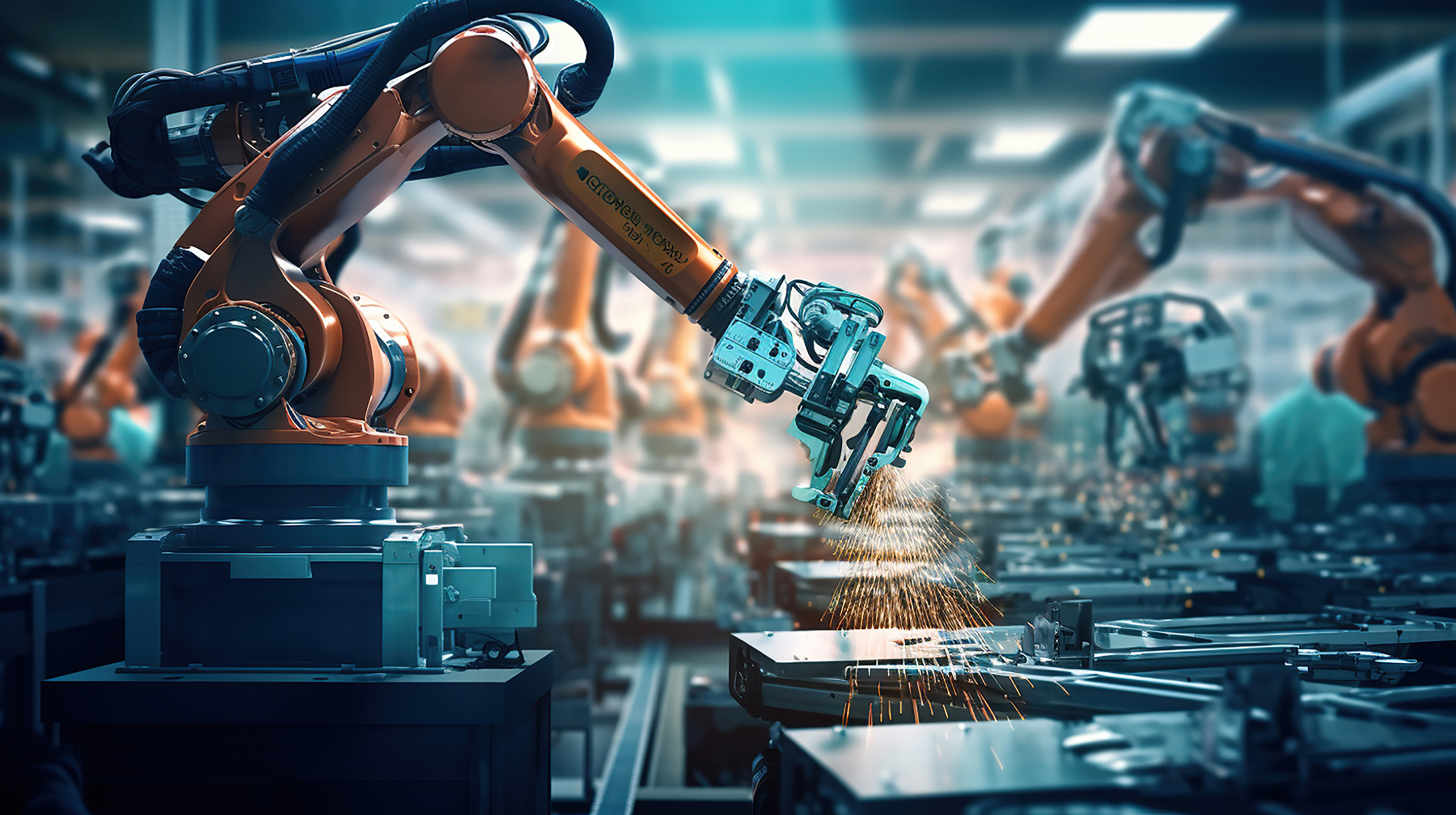

Unsere automatisierten Induktionslösungen integrieren sich nahtlos in Produktionslinien und optimieren industrielle Erwärmungsprozesse für maximale Produktivität.

Das digitale Heizsystem

Gegenwärtig ist die elektromagnetische Induktion die am besten geeignete Erwärmungsmethode, um einen automatisierten oder halbautomatisierten Prozess zu erreichen und andere, weniger effiziente Verfahren wie Gasbrenner oder Heizelementsysteme bei der Herstellung von Teilen oder Komponenten zu ersetzen.

Eine induktive Heizeinrichtung kann integriert werden:

Präzise Temperaturregelung, Programmierung von Heizzyklen, Wiederholbarkeit und Sicherheit sowie die Einhaltung von Vorschriften sind einige der Vorteile unserer Lösungen.

Darüber hinaus reduziert unser innovatives AIC-System für den automatischen Induktorwechsel die Anzahl der Umrüstungen und der menschlichen Fehler drastisch, wodurch die Investitionen in Induktionsanlagen verringert werden. Bei Interesse fragen Sie uns, wie es in Ihrem Fall umgesetzt werden könnte.

Beispiele für die induktive Erwärmung in automatischen Anlagen

Induktionserwärmungsanlage auf Basis von inKompac für eine automatische Lötanlage mit Roboter als Ersatz für Gasbrenner

Integration einer Induktionsstation in einen GH-Automaten zum Härten mit transithermischer Energieversorgung

Möchten Sie Induktion in Ihre Maschine integrieren?

inKompac ist die perfekte Lösung bis zu 60Kw:

Für höhere Leistungen wird die Produktreihe Transitherm verwendet.

Steigerung der Produktionseffizienz, Vermeidung von manuellen Umrüstungen.

Es ist empfehlenswert, da manuelle Umrüstungen sehr zeitaufwendig sind und zu erheblichen Unterbrechungen aufgrund menschlicher Fehler führen können. Je nach Produktionsanforderungen und Ihrer Investition entwirft GH die passende Lösung für Sie.

Energieeffizienz und Widerstandsfähigkeit . Die Stromversorgungen von GH kombinieren modernste Siliziumkarbid (SiC)-Technologie mit einer widerstandsfähigen Konstruktion für ultimative Langlebigkeit und Vielseitigkeit <5.400> kHz.

Modernste Halbleitermaterialien aus Siliziumkarbid (SiC) werden verwendet, um die Energieeffizienz, die hohe Leistungsdichte, die Bandbreite und die Spannungs- und Temperaturbeständigkeit zu erhöhen.

Produktionsqualität und Rückverfolgbarkeit sind zwei der wichtigsten Aspekte eines jeden Herstellungsprozesses. Daher ist IPM (Induction Process Monitoring) ein obligatorisches digitales System, um die Qualität des Prozesses zu gewährleisten und die Normen ISO/TS 16949 und CQI-9 zu erfüllen. Es basiert auf einer 100%igen Kontrolle der behandelten Teile und auf Echtzeitmessungen der an der Behandlung beteiligten Parameter.