Induktionslösungen in der Elektromobilität

Behalten Sie die volle Kontrolle über alle Ihre Prozesse –

präzise, effizient und zuverlässig.

Steigern Sie Ihre Produktion

Elektrische Antriebe (E-Drive) und energieeffiziente Lösungen gewinnen immer mehr an Bedeutung und werden immer anspruchsvoller. Bei GH sind wir seit vielen Jahren an diesem Wandel beteiligt. Zahlreiche Anwendungen wurden bei bekannten OEM-Marken und Tier-1-Zulieferern implementiert und wir haben an F&E-Projekten teilgenommen.

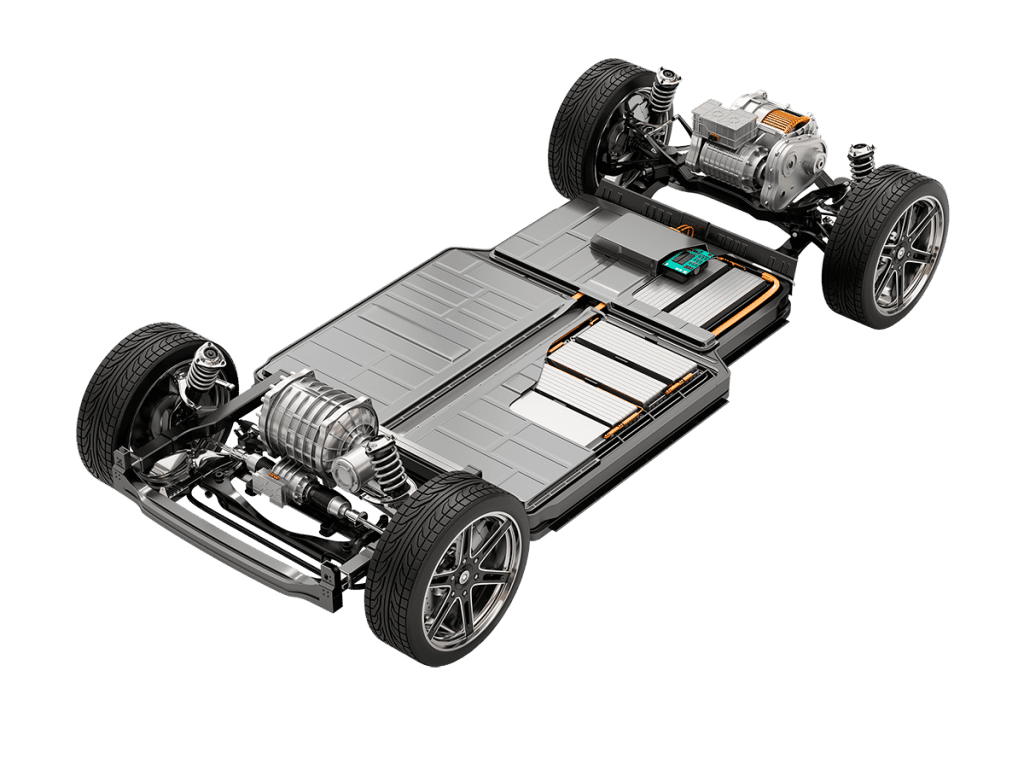

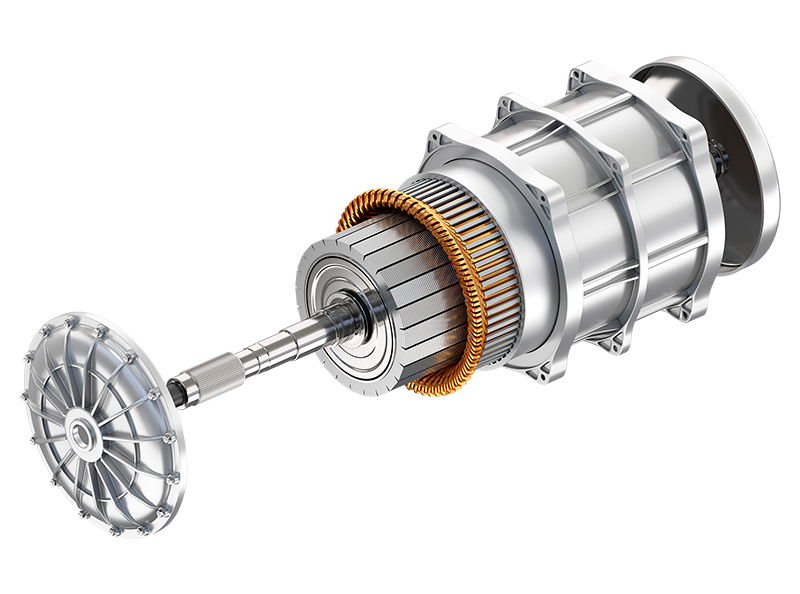

Der elektrische Fahrmotor ist der größte und leistungsstärkste Motor im Fahrzeug und besteht aus vielen Komponenten, wie Rotor, Welle, Stator, verschiedenen Getrieben, Gehäuse und vielen nicht genannten Produkten. Einige der gezeigten Komponenten werden gehärtet, erhitzt oder verbunden. Die Induktionserwärmung bietet die ideale Erwärmungstechnologie für die moderne Fertigung. Das Verfahren ist schneller, genauer und zuverlässiger als viele Alternativen. Darüber hinaus lässt es sich nahezu nahtlos in jede Produktionsumgebung integrieren.

Erfahren Sie mehr über unsere Induktionslösungen in der E-Mobilitätsbranche

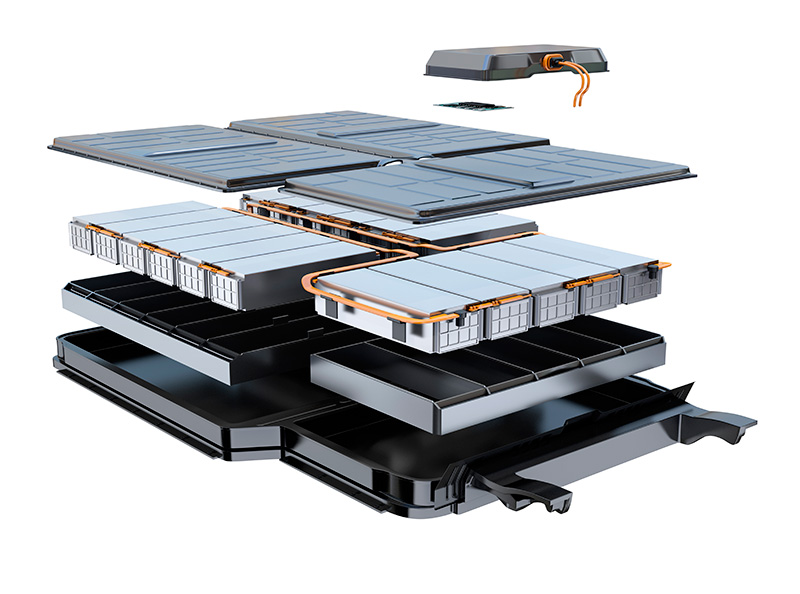

Die Induktionserwärmung wird zunehmend für die Imprägnierung von Statoren und Rotoren eingesetzt, da die Erwärmungsgeschwindigkeit, die Reproduzierbarkeit, die Effizienz und die Prozesssicherheit sie zu einer hervorragenden Alternative zu herkömmlichen Öfen machen.

Bei den häufigsten Maschinenkonstruktionen wird der Stator/Rotor von innen gegriffen, sodass die Erwärmung mit einem Außenringinduktor erfolgt. In jedem Fall ist die Erwärmung auf das Maschinenkonzept abgestimmt. In der Regel wird der Stator/Rotor auf etwa 100 °C vorgewärmt und dann geträufelt. Nach dem Träufeln wird der Stator/Rotor induktiv auf 150°C erwärmt und auf 180°C gehärtet.

Lackierter Kupferdraht (Hairpins) wird in das Blechpaket des Stators eingeführt, um die abisolierten Enden der Hairpins durch Laserschweißen zu verbinden.

Die Kupferenden werden dann induktiv (mit einem inneren Induktor, einem äußeren Induktor oder einer Kombination) auf eine bestimmte Temperatur erwärmt. Die Kupferenden werden dann mit einem pulverförmigen Polymer beschichtet, um sie zu isolieren.

Das induktive Kleben ist ein gleichwertiges Montageverfahren wie mechanische Verbindungen (Klammern, Bolzen, Nieten, Schweißnähte, Schrauben usw.). Die Induktionserwärmung ermöglicht auch das Gelieren oder Aushärten von Epoxidklebstoffen, die zur Befestigung der eingesetzten Magnete verwendet werden.

Bei der Induktionsmontage treten im Vergleich zu einer mechanischen Verbindung keine Kräfte oder Vibrationen auf. Die magnetischen Eigenschaften der Magnete bleiben während des Prozesses unbeeinflusst.

Auch in der Rotorfertigung ist das Fügen wichtig, um eine kraftschlüssige Verbindung zwischen zwei Bauteilen herzustellen. Zum Beispiel wird das Rotorpaket durch Induktion auf etwa 200°C erhitzt. Dies kann mit Hilfe eines inneren Ringinduktors, eines äußeren Ringinduktors oder in Kombination geschehen. Die Rotorwelle kann dann fast ohne Kraftaufwand mit dem Rotor verbunden werden.

An der Unterseite des Rotors ist ein Kurzschlussring angebracht. Bei dieser Anwendung wird der Ring mit einem Außenringinduktor auf ca. 700°C erhitzt. Das zuvor aufgetragene Lot verbindet nun beide Bauteile. Einer der größten Vorteile des Induktionslötens ist die gezielte Wärmeeinbringung, so dass Verformungen im Bauteil weitgehend vermieden werden.

Rotorwellen in Traktionsmotoren müssen sehr hohen Drehmomenten standhalten und gleichzeitig sehr leicht sein. Die Induktionshärtung ist die beste Lösung, um die Festigkeit in ausgewählten Bereichen der Welle zu erhöhen. GH verfügt über einen reichen Erfahrungsschatz und mehrere einzigartige Lösungen zur Behandlung von Rotorwellen, sei es an Sitzen, Keilnuten, männlichen oder weiblichen Varianten in 1, 2 oder 3 Zonen. Unsere vertikalen Scanner der TVK-Familie sind sogar in der Lage, verschiedene Zonen in der gleichen Station zu bearbeiten, sodass Roboter integriert werden können und Verformungen minimiert werden.

Die induktive Erwärmung mit anschließender Montage/Schrumpfung hat auch bei der Herstellung von Rotorwellen Einzug gehalten, da die induktive Erwärmung ein schnelles und kostengünstiges Verfahren ist. Bei dieser Anwendung werden die Lager horizontal erwärmt und dann vertikal montiert. Die Schwerkraft trägt dazu bei, dass das Lager während des Abkühlens/Schrumpfens korrekt an seiner Kontaktfläche auf der Welle anliegt.

Vor dem Schweißvorgang kann die zu schweißende Rotorfläche sehr schnell erwärmt werden, ohne dass das gesamte Bauteil erwärmt werden muss.

Beim induktiven Fügen oder Schrumpfen wird mittels Induktionstechnik Wärme in das Bauteil eingebracht, wodurch sich das erwärmte Material ausdehnt. Dieser Strukturwandel wird entsprechend genutzt. Durch den Einsatz der Induktionserwärmung kann das Verfahren auf sehr komplexe Bauteile oder Baugruppen angewendet werden.

Die induktive Erwärmung zum Fügen gewinnt in der Elektromotorenproduktion immer mehr an Bedeutung, z. B. beim Fügen des Gehäuses mit dem Stator. Die bereits realisierten Varianten reichen von reinen Induktionsanlagen bis hin zu vollautomatischen Erwärmungs- und Fügesystemen. Die Lösungen von GH ermöglichen es, eine Vielzahl von Gehäusen/Baugruppen zu verbinden, ohne dass die Mechanik eingestellt und die Induktoren gewechselt werden müssen.

Die induktive Erwärmung ist eine einfache und sichere Anwendung nicht nur zum Fügen, sondern auch zum Abschrumpfen. Im Recyclingprozess muss zum Beispiel ein bereits montierter Stator mit Gehäuse abgeschrumpft werden, damit die demontierten Komponenten weiterverarbeitet oder recycelt werden können.

Qualität und Kostenreduzierung.

Additive Fertigung ist der Schlüssel zur vollständigen Anpassung der Spulen an Ihre zu erwärmenden Werkstücke. Mit 3D-Induktoren aus reinem Kupfer verringert sich die Anzahl der Umrüstungen dank der außergewöhnlichen Lebensdauer der Spulen, die bei bestimmten Anwendungen bis zu 400 % beträgt.

Patentiert von GH.

Energieeffizienz und Widerstandsfähigkeit.

GH-Generatoren kombinieren modernste Siliziumkarbid (SiC)-Technologie mit einer robusten Konstruktion für ultimative Haltbarkeit und Vielseitigkeit [5,400] kHz. Modernste Halbleitermaterialien aus Siliziumkarbid (SiC) werden verwendet, um die Energieeffizienz, die hohe Leistungsdichte, die Bandbreite und die Spannungs- und Temperaturbeständigkeit zu erhöhen.

Sie erhalten das beste Verfahren mit der kürzesten Vorlaufzeit. Dieser Service verbessert Ihre Wärmebehandlung während der Lebensdauer Ihrer Anlage durch die Kombination von 3D-Induktionserwärmungssimulationen und 3D-gedruckten Induktoren.

Produktionsqualität und Rückverfolgbarkeit sind zwei der wichtigsten Aspekte eines jeden Herstellungsprozesses. Daher ist IPM (Induction Process Monitoring) ein obligatorisches digitales System, um die Qualität des Prozesses zu gewährleisten und die Normen ISO/TS 16949 und CQI-9 zu erfüllen. Es basiert auf einer 100%igen Kontrolle der behandelten Teile und auf Echtzeitmessungen der an der Behandlung beteiligten Parameter.

ConnectAR ist ein Fernwartungsdienst. Er verbessert die Produktivität, reduziert Ausfallzeiten und erleichtert die Identifizierung technischer Probleme, indem er sofortiges Live-Feedback in unseren Videoanrufen ermöglicht.