In der modernen Produktion werden immer mehr Teile geklebt und damit verschiedene andere Verbindungssysteme ersetzt.

Um bei der Verwendung von reaktiven Klebstoffen eine schnelle Aushärtung und damit eine kurze Taktzeit zu erreichen, wird die Induktionstechnik eingesetzt.

Im Gegensatz zu einem Ofen oder anderen großflächigen Heizquellen kann die zu erwärmende Fläche an einem Bauteil sehr genau auf einen kleinen Bereich begrenzt werden. Die Wärme wird mittels Induktion in das Werkstück eingebracht und erwärmt somit auch den verwendeten Klebstoff. Die Reaktionszeit des Klebstoffs wird durch diese Wärmeeinbringung erheblich verkürzt und die thermische Belastung des Werkstücks auf ein Minimum reduziert.

Unsere Lösungen sind individuell auf jede Anwendung zugeschnitten, um die bestmöglichen Ergebnisse zu erzielen. Was die Qualität der Verarbeitung und das Endprodukts angeht, gehen wir keine Kompromisse ein, sondern streben stets nach Perfektion.

Unsere Kunden bezeichnen uns daher oft als

“Filigraner Hersteller für induktives Kleben”

Die Größe der Werkstücke spielt eine entscheidende Rolle, wenn große Flächen homogen erwärmt werden sollen (z.B. Platten). Einzelne Bereiche oder umlaufende Konturen sind für die Induktionstechnik kein Problem. Hier muss lediglich die Handhabung bzw. die Fixierung der Werkstücke beachtet werden.

Die Wärme, die durch Induktion in ein Werkstück eingebracht wird, kann sehr genau gesteuert und überwacht werden. Insofern eignet sich die Beheizung auch für komplexe Geometrien, insbesondere wenn diese nur teilweise beheizt werden sollen. Eine inhomogene Massenverteilung oder schwer zugängliche Bereiche des Werkstücks müssen besonders berücksichtigt und behandelt werden.

Beim induktiven Kleben mit dem HABIFLEX-Verfahren erfolgt die Wärmebehandlung von Struktur- und Dichtklebstoffen über den gesamten Umfang des Falzbereiches von Bauteilen (Türen, Motorhauben, etc.) mittels eines flexiblen Induktionskabels.

In der Automobilindustrie ist die Induktionserwärmung die wichtigste Methode zur Aushärtung oder Vorwärmung von Klebstoffen (Induktionskleben) und Dichtstoffen (Kleben) zum Schließen von Bauteilen wie Türen, Motorhauben und Heckklappen. Induktionserwärmungsverfahren werden aber auch für die Verklebung anderer Karosserieteile wie Kotflügel und Spiegel (Spot Bonding) eingesetzt.

Sie garantieren höchste Qualität und hohe Produktionszahlen. Durch die Verwendung moderner Werkstoffe werden diese Klebeverbindungen zunehmend benötigt. Hier ist die induktive Erwärmung ideal für die Aushärtung (Verklebung) von Klebstoffen sowohl für Verbindungen mit Metall als auch mit Carbonfasern.

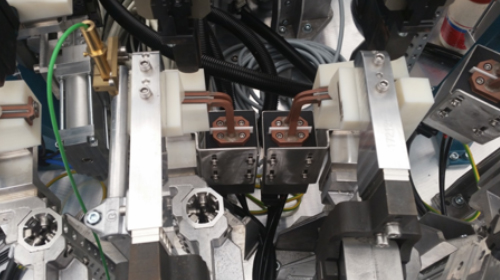

Das Induktionskleben mit dem Hybridverfahren ist eine Kombination aus Umfangserwärmung (Kupferrohr) und partieller Erwärmung (Spot).

Der umlaufende Induktor ist genau an die Kontur des Werkstücks angepasst und ermöglicht die Vorwärmung der Falzkante. Dies ist erforderlich, um auch bei der Verwendung von Trockenschmierstoffen eine optimale Haftung zwischen Klebstoff und Bauteil zu gewährleisten. Die Vorgelierung des Klebstoffs wird durch punktuelles Erhitzen erreicht.

Die Anzahl der Punkte wird durch die Geometrie des Bauteils bestimmt. Mehrere Spots können zu Gruppen zusammengefasst werden, deren Regelung und Steuerung individuell erfolgen kann. Außerdem wird das gewünschte Erwärmungsprofil durch Einstellen des Abstands zwischen Induktor und Bauteil erzeugt.

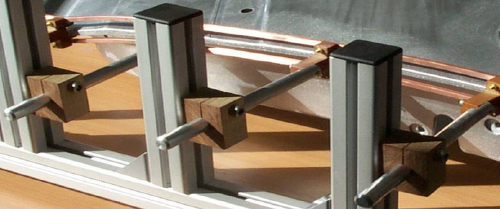

Bei dem Verfahren des UMLAUFINDUKTORS wird ein Kupferrohr an die Form des Bauteils angepasst. Dies führt zu einer homogenen Erwärmung von Struktur- oder Dichtklebstoffen im Falzbereich von Karosserieanbauteilen wie Türen oder Motorhauben.

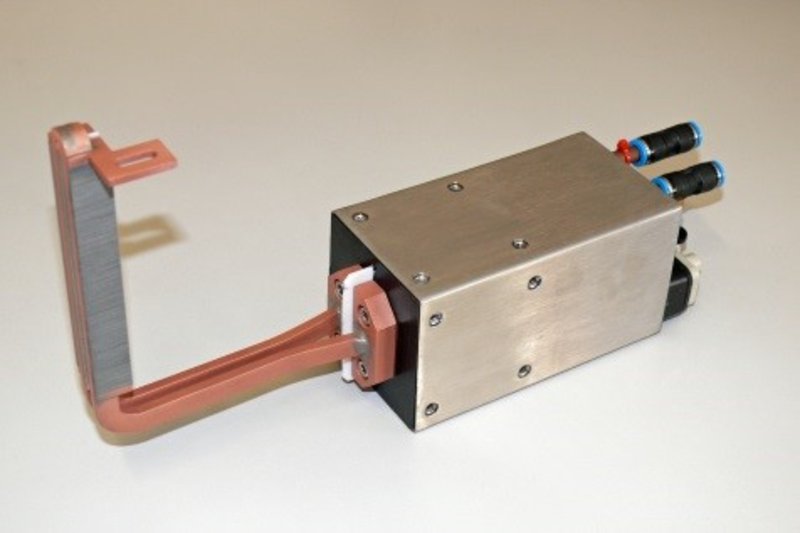

Abbildung: Induktorkonstruktion aus E-Cu-Rohr, wassergekühlt.

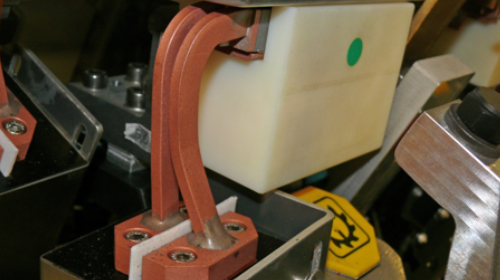

Beim Induktionskleben mit dem SPOT-Verfahren werden Karosserieanbauteile wie Türen oder Motorhauben im Falzbereich partiell erwärmt. Durch diese partielle Wärmezufuhr wird eine Verringerung des Verzugs erreicht, insbesondere bei Aluminiumbauteilen.

Die Anzahl der Punkte wird durch die Geometrie des Bauteils bestimmt. Es ist möglich, mehrere Spots zu Gruppen zusammenzufassen, deren Regelung und Steuerung individuell erfolgen kann. Außerdem wird das gewünschte Erwärmungsprofil durch Einstellen des Abstands zwischen Induktor und Bauteil erzeugt.

Voraussetzung für das induktive Kleben ist ein metallisches Werkstück oder ein Kohlefaserverbundwerkstoff. Ebenso können zwei unterschiedliche Materialien induktiv verbunden werden, wie z. B. Aluminium- und Stahlteile.

Die Klebestelle sollte direkt im Wirkungsbereich des Induktors oder in dessen unmittelbarer Nähe liegen, um die Wärmeleitfähigkeit des Materials zu nutzen.

Im Allgemeinen können sowohl Einkomponenten- als auch Zweikomponenten-Klebstoffe induktiv geliert werden.

Die Grenzen des Induktionsklebens werden in erster Linie durch die Konstruktion, Geometrie oder Größe des zu erwärmenden Bauteils bestimmt. Ein Werkstück, das aufgrund seiner Massenverteilung sehr inhomogen ist, kann problematisch sein. Ebenso können schwer zugängliche Ecken, Kanten und Einschnitte als kritisch eingestuft werden.

Nichts ist unmöglich, aber nicht alles ist machbar.

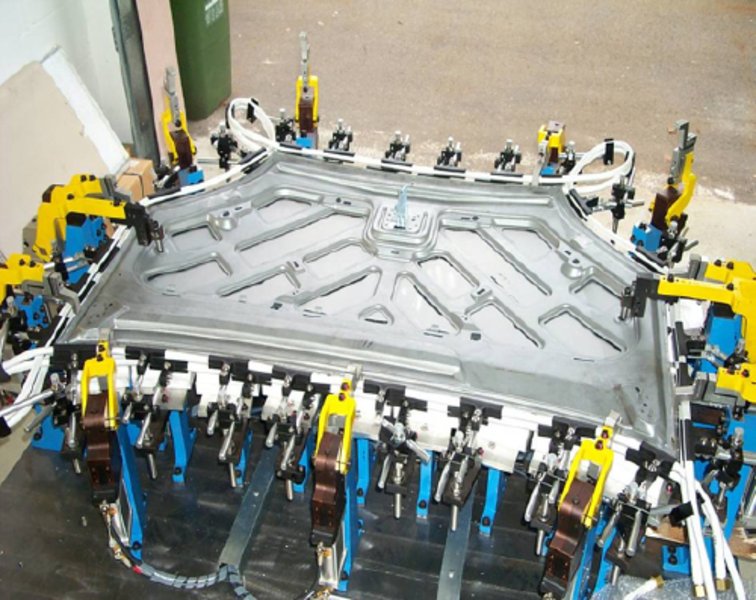

Bei diesem Gerät handelt es sich um einen temperaturbeständigen Bauteilträger mit Druckstücken und Klemmen sowie einem angeschlossenen Induktorsystem. Das Bauteil wird während des Gelier-/Erwärmungsprozesses in der richtigen Position und Geometrie gehalten.

Durch die vorhandenen Halterungen ist eine Feinjustierung des Induktorsystems möglich. Durch Variation des Abstands zwischen Induktorsystem und Bauteil kann die Temperaturverteilung den Kundenwünschen entsprechend angepasst werden.

Induktorsystem, das speziell auf die Eigenschaften des Bauteils abgestimmt ist.

Für das Gelieren von Karosserieanbauteilen werden hochpräzise Halterungen benötigt. Diese Halterungen, die auch als Geliergestelle oder Heizstationen bezeichnet werden, werden für jedes Anbauteil separat entworfen und hergestellt. Um das Teil in die gewünschte Form zu bringen, wird es in ein definiertes Formenteil eingespannt und durch spezielle Spannarme fixiert. Schließlich sorgen Spannvorrichtungen, die Art der Induktionserwärmung und die Anzahl der Heizpunkte (bei Punktverklebungen) für die Aushärtung des Klebstoffs.

Durch die Kooperation mit der invenio Automation Solutions GmbH bündeln wir das Know-how beider Unternehmen auf dem Gebiet der Induktionserwärmung: Gemeinsam schaffen wir innovative Lösungen für Induktionsgeliergestelle – exakt zugeschnitten auf die Anforderungen des Kunden. Unter Einhaltung vorher definierter Konstruktionsrichtlinien erfolgt die Entwicklung und Produktion nach kundenspezifischen Vorgaben. Wir liefern Produkte von höchster Qualität und berücksichtigen dabei alle geltenden Vorschriften, technischen Standards und Normen.

Unser Partner invenio garantiert die professionelle Entwicklung und Montage der Geliergestelle. Das Unternehmen verfügt über ein langjähriges Know-how in Bezug auf Geliergestelle sowie Automatisierung, Prüftechnik und Anlagenmontage.

Mit dieser Partnerschaft, die nicht nur auf Konstruktion und Komponentenfertigung basiert, und umfassendem Know-how garantieren wir Ihnen zuverlässige Lösungen für Ihre Anbauteile und höchste Qualität der induktiven Geliergestelle.

invenio Automation Solutions GmbH, Tiefental 13, 93468 Miltach, Tel. +49 (6142) 899-210, E-Mail: as@invenio.net, https://www.invenio.net/de/

HABIFLEX-INDUKTORKABEL

Das HABIFLEX-Induktionskabel ist ein wassergekühlter Induktor in elastischer, flexibler Schlauchform mit innenliegender Kupferlitze und Schraubklemmen.

FIXIERTER INDUKTOR

(Kupferrohr) Wasserumlaufgekühltes Induktorsystem aus E-Cu-Rohr, das an die Form des Bauteils angepasst ist.

SPOT INDUKTOR

Der SPOT-Induktor ist eine Einheit, die aus einem mit Magnetfeldkonzentratoren ausgestatteten Induktor und einem speziell entwickelten Transformator besteht.

HYBRID INDUKTOREN

Die HYBRID-Induktoren sind eine Kombination aus festen Kupferrohren und Spot-Induktoren.

Ein serienidentisches Bauteil wird für die Herstellung eines Master-Bauteils verwendet.

Dieses ist mit Temperaturmessstellen von GH versehen. Bei der Messung mit dem Masterbauteil werden Messpunkttemperaturen ermittelt, um eine Temperaturkurve über eine bestimmte Heizzeit zu erstellen. Das Masterbauteil ermöglicht somit eine Qualitätskontrolle des Erhitzungsprozesses im Produktionsablauf.

Die Transformator-Schwingkreiseinheit liefert die erforderliche Blindleistung für den Induktionsprozess und dient auch zur Impedanzanpassung des Induktorsystems an die Ausgangsspannung des Induktionsgenerators von ca. 550V. Diese Impedanzanpassung erzeugt die erforderlichen Ströme von ca. 1000A in der Drosselspule auf der Sekundärseite, wobei der Transformator eine galvanische Trennung vom Stromnetz gewährleistet. Im Gegensatz zu einem klassischen Netztransformator ist die Konstruktion bei 10kHz aufgrund der kleinen Kernquerschnitte und der Anzahl der Wicklungen deutlich kleiner.

Für die üblichen Klebeanwendungen wird ein Transistorgenerator mit einer Arbeitsfrequenz von 5 – 30 kHz eingesetzt. Je nach Anwendung werden hier verschiedene Leistungsgruppen von ca. 5 kW…30 kW pro Leistungsausgang eingesetzt. Bei bis zu 8 Leistungsausgängen kann die verfügbare Gesamtleistung auf die einzelnen Gruppen aufgeteilt werden. Jede Gruppe ist unabhängig voneinander einstellbar und steuerbar.

Die Generatoren sind extrem langlebig und wartungsfrei. Die mit digitaler Signalverarbeitung ausgestattete Prozesssteuerung ” Klebegel ” ist ein wesentlicher Bestandteil der Induktionsgeneratorserie.

Der Einsatz von GH-Induktionssystemen verbessert den Betrieb und die Wartung der Anlagen, vermeidet Produktionsausfälle, reduziert den Energieverbrauch und vereinfacht und verbessert die Qualitätskontrolle der Teile.

Karosserieteile für die Automobilindustrie

Alle Metallanbauteile wie Türen, Motorhauben, Kofferraumdeckel, Kotflügel usw. können mit Induktion schnell und verzugsarm verklebt werden. Geringer Verzug wird durch einen exakt steuerbaren Wärmeeintrag in das Werkstück und die Fixierung auf einer Gestellstation gewährleistet.

Optimale Ergebnisse werden durch das Zusammenspiel einer exakt für jedes Anbauteil gebauten und vermessenen Getriebestation und einem bewährten Konverter mit Prozesssteuerung ermöglicht. GH verfügt über jahrelange Erfahrung in diesem Bereich mit mehreren hundert installierten Anlagen.

Batteriesockel, Akkus

Batterien und Akkus spielen im Bereich der E-Mobilität eine zentrale Rolle. Diese Batterien werden direkt oder indirekt mit den speziellen Aufbauten des Kunden so verklebt, dass sowohl die Ableitung der im Betrieb entstehenden Wärme als auch die sichere Befestigung optimal sind.

Elektrische Motoren

Einige Komponenten des Elektromotors werden innerhalb der Prozesskette induktiv erwärmt. Typische induktive Anwendungen im Bereich der Elektromotoren sind das Verkleben von Magneten in Rotoren oder der Gelierprozess von aufgetropftem Harz in Statoren.

Elektrische Motoren

Auch Elektromotoren, z. B. für Staubsauger, werden induktiv wärmebehandelt. Das Härten von Haftmagneten, auch bei komplexen Geometrien der Werkstücke, steht dabei im Vordergrund.