Wie wir es machen

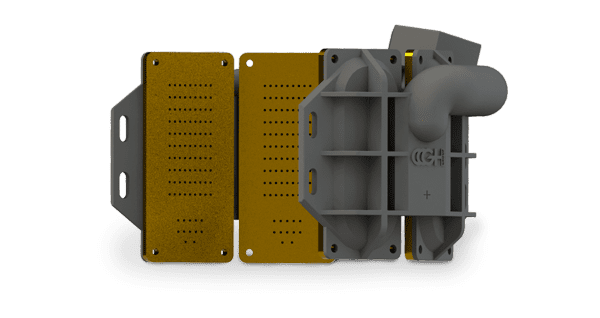

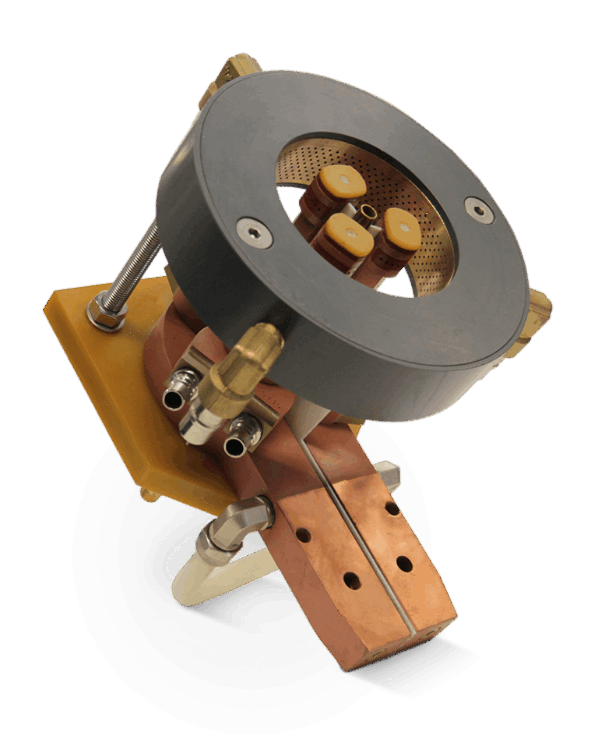

3D INDUKTORHERSTELLUNGSVERFAHREN

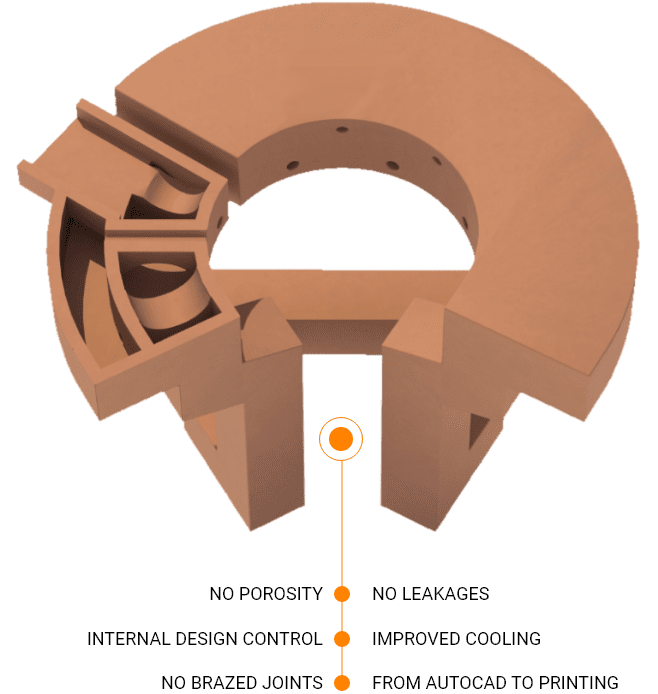

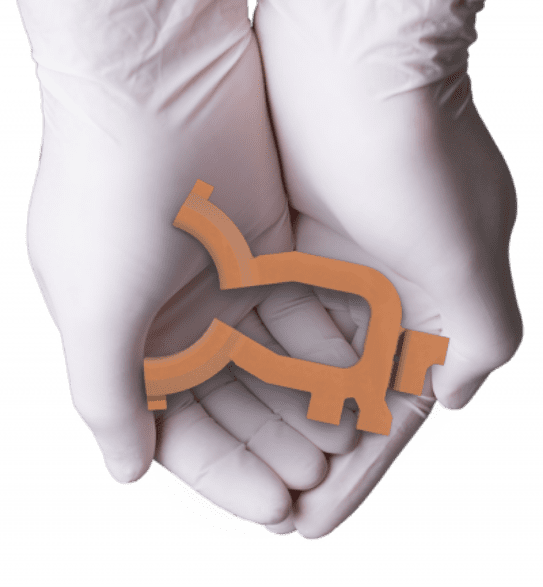

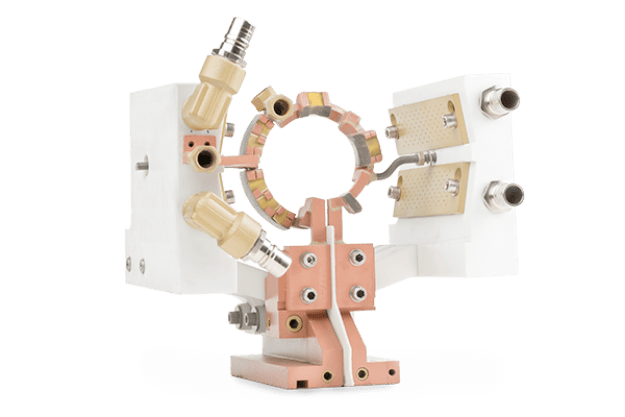

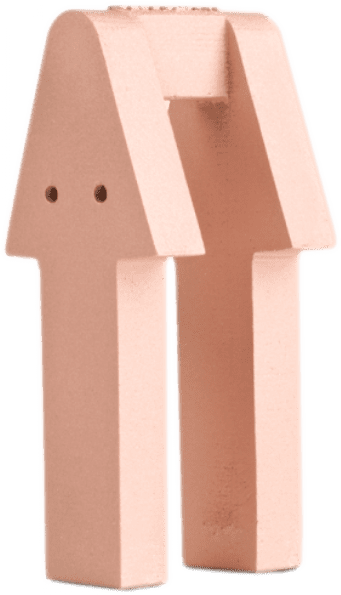

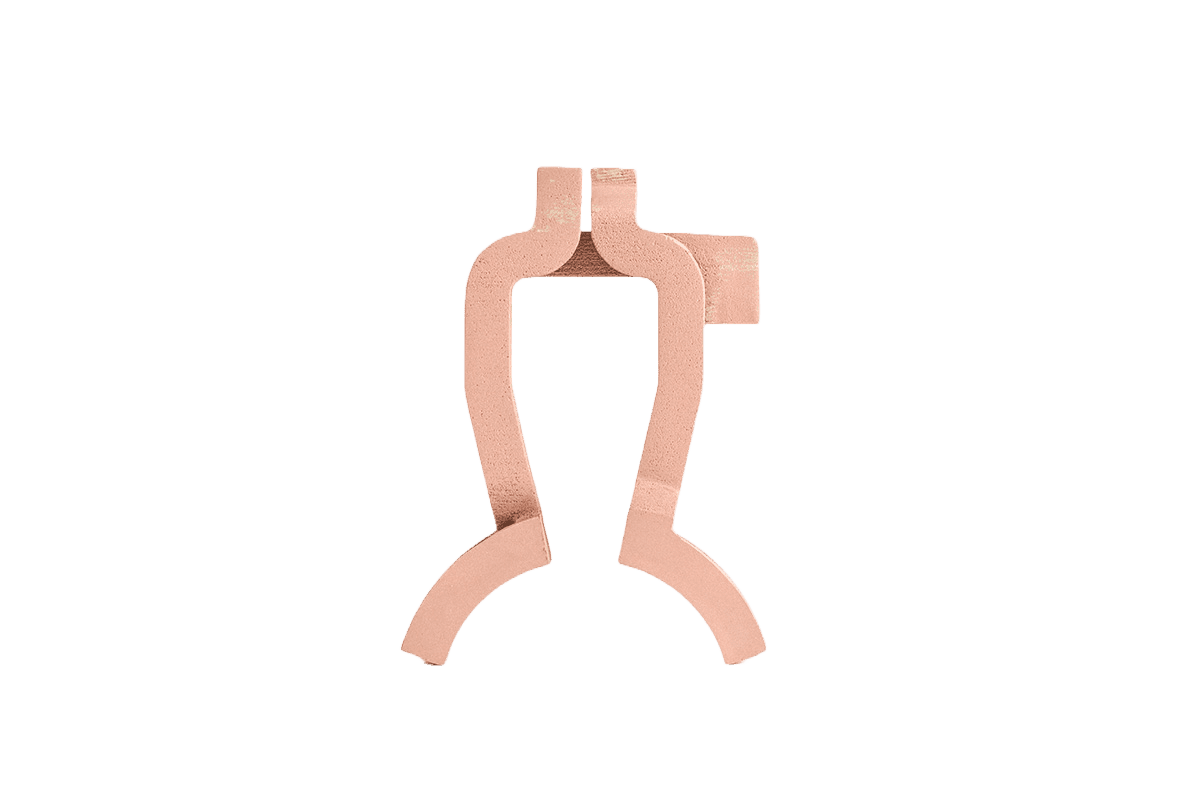

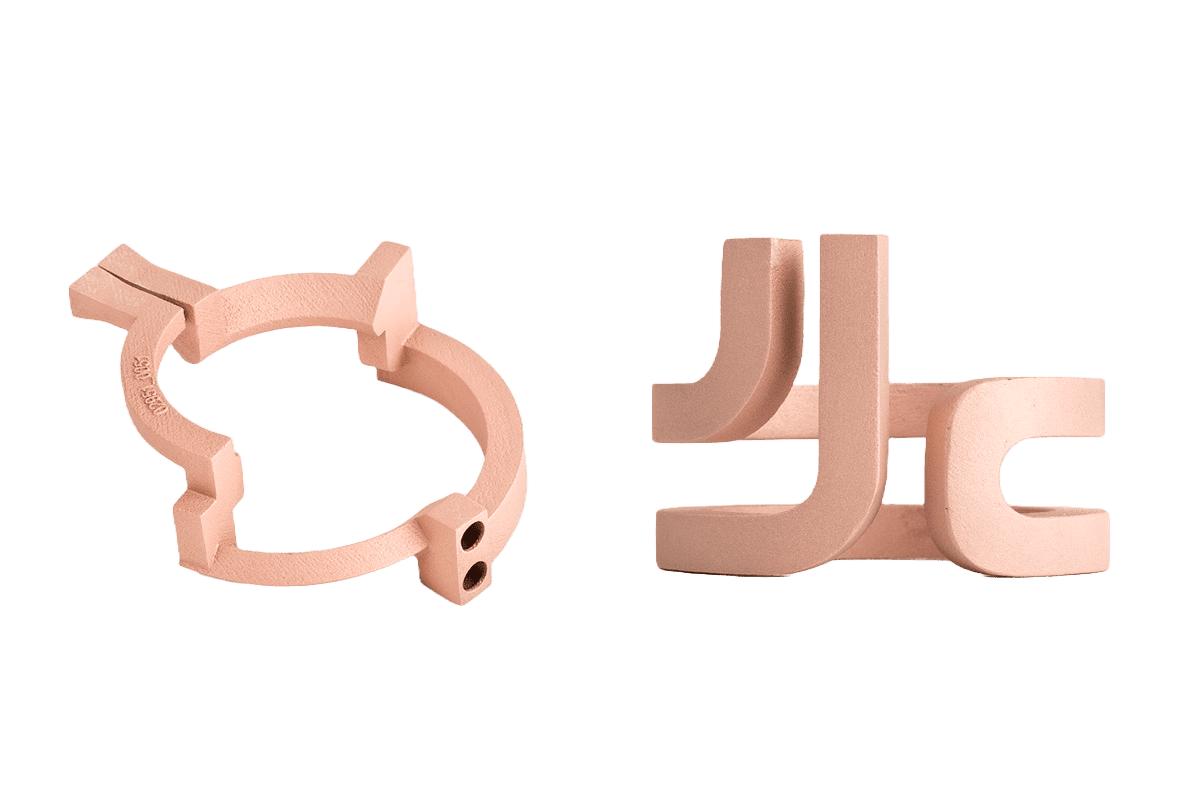

Die originalen und einzigartigen additiv gefertigten Spulen, auf Basis von „Electron Beam Melting“ (EBM), bestehen aus reinem Kupfer.

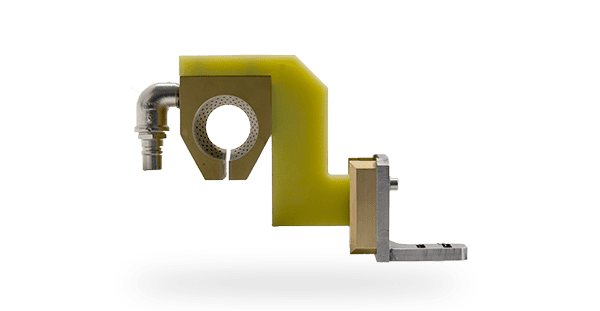

Diese Technologie, die allgemein als „3D-Druck“ bezeichnet wird, vereinfacht und verkürzt den Fertigungsprozess mit direkter Fertigung aus CAD-Konstruktionen mit extrem dichtem, und reinem Material. Diese Technologie wird in anderen Industrien wie der Luft- und Raumfahrt und orthopädischen Implantaten unter Verwendung von Titan- oder Kobalt-Chrom-Materialien eingesetzt, bei denen die Erreichung der Materialeigenschaften entscheidend ist.

Das Herstellungsverfahren besteht aus mehreren Phasen, durch die eine optimale Qualität des Induktors gewährleistet wird.

Bei Wiederhol-Induktoren ist keine Entwicklungsarbeit nötig, Wiederholspulen können schnell und mit absoluter Genauigkeit reproduziert werden.